Bericht aus dem Jahr 1993 von Alex Itten und Rolf Gloor im Auftrag von Schmidhauser AG, Romanshorn.

Abstract: Bei der integralen Fahrzeugelektronik werden die elektronischen Komponenten für den Antrieb eines Elektrofahrzeuges in ein Gerät zusammengefasst. Der Einbezug der Batterie und die Auswahl des Antriebssystems und deren Abstimmung mit den Anforderungen eines Fahrzeuges bilden den Hauptteil dieser Abhandlung. Die integrale Fahrzeugelektronik unterscheidet sich von den derzeitigen Lösungen, indem die Komponenten aufeinander abgestimmt sind, und so ein optimales Gesamtsystem bilden.

Keywords: Antriebe, Motoren, Elektromobile, Steuerung, Elektronik, Frequenzumrichter, Integration, Batterie, Fahrzeuge, Traktion

Einleitung

Der motorisierte Individualverkehr im Nahbereich ist einer der Hauptverursacher der Luftverschmutzung in Städten und Agglomerationen. Eine Lösung dieses Problems liegt einerseits in einer angepassten Siedlungspolitik und der Förderung des öffentlichen Verkehrs, andererseits bei der grösseren Verbreitung von schadstoffarmen Autos und Elektrofahrzeugen. Gegen Elektromobile spricht aber gegenwärtig der hohe Anschaffungspreis und die bescheidene Fahrleistung. Der Besitzer eines Elektromobils wird von der Zuverlässigkeit und den hohen Unterhaltskosten enttäuscht, welche nicht mit einem konventionellen Auto mit Verbrennungsmotor konkurrieren können. Die Gründe für das schlechte Abschneiden des Elektroautos liegen in den derzeit erhältlichen elektrischen Energiespeicher und der für eine Massenproduktion noch nicht ausgereiften entsprechende Elektronik und Antriebstechnik.

Als Entwicklungsteam für industrielle Frequenz-Umrichter, die in grossen Stückzahlen in Amerika und Deutschland in Lizenz produziert werden, wollen wir einen Beitrag zur Förderung des Elektromobils leisten. Die Hoffnungen der letzten Jahre nach der geeigneten Batterie haben sich nicht erfüllt. Die Bleibatterie hat immer noch ihre tiefen Leistungsgrenzen, die respektiert werden müssen. Weil noch kein anderer, bezahlbarer elektrischer Energiespeicher in Sicht ist, passen wir das ganze System Fahrzeug an die derzeit erhältliche Bleibatterie an.

Systembeschreibung

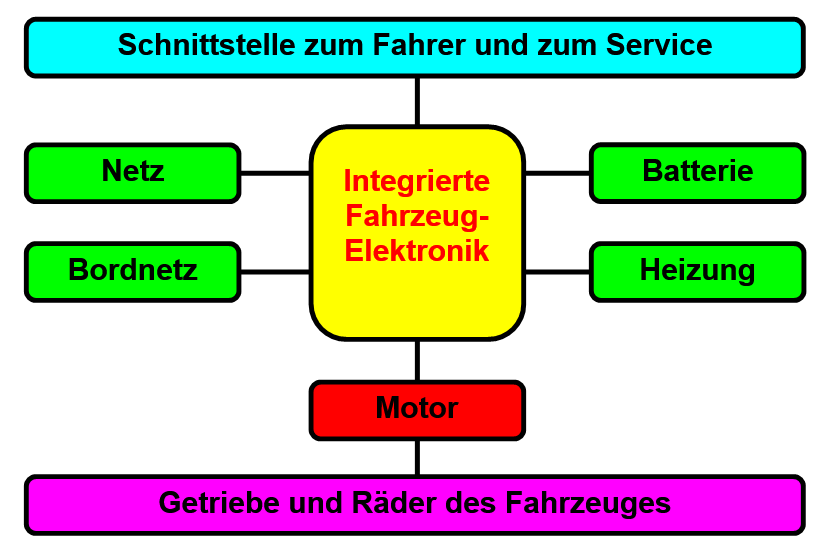

Unter der integralen Fahrzeugelektronik verstehen wir ein Gerät, welches alle elektronischen Komponenten zwischen der Steckdose, der Batterie und dem Motor des Elektrofahrzeuges beinhaltet.

Das System lässt sich in folgende 4 Gruppen unterteilen:

- Der Energiespeicher, bestehend aus Batterie, Netzladegerät, Batterieüberwachung und Batteriemanagement. Das Batteriemanagement ist sehr eng mit der Gruppe Antriebssystem verknüpft.

- Das Antriebssystem, bestehend aus Wechselrichter, Bremswiderstand, Motor, Getriebe und Überwachung.

- Das Zubehör, bestehend aus der Bordnetzversorgung für die Beleuchtung und die Ausrüstung sowie der direkten Speisung der grösseren Energieverbraucher wie Defroster und Heckscheibenheizung. Es besteht die Möglichkeit auf eine zusätzliche Bordbatterie zu verzichten.

- Die Schnittstellen, bestehend aus den Verbindungen zum Fahrer durch das Zündschloss, Gaspedal, Tacho, Anzeige der Reichweite usw. und zum Service über ein anschliessbares Terminal.

Randbedingungen

Unser Ziel ist eine ausgereifte, den Vorschriften entsprechende integrierte Fahrzeugelektronik zu entwickeln. Bis 1996 soll diese in grossen Stückzahlen durch einen Lizenznehmer hergestellt werden können. Sie basiert auf Komponenten (Batterie, Motor, Leistungshalbleiter), welche im wesentlichen heute erhältlich sind.

Als Basis dient ein Fahrzeug, welches einen niedrigen Energieverbrauch pro Streckenabschnitt ermöglicht, die Beförderung von 2 Personen erlaubt und den Sicherheitsanforderungen im Strassenverkehr genügt. Daraus resultiert ein Elektroauto mit einem Gesamtgewicht von maximal 1000 kg.

Für die Beurteilung der Lösungs-Varianten haben wir folgende Rangliste von Kriterien aufgestellt:

1. Robustheit: Das Antriebssystem muss in Bezug auf die Zuverlässigkeit, Sicherheit und Servicefreundlichkeit dem Standard eines konventionellen Autos entsprechen.

2. Preisgünstig: Die Anschaffungskosten des elektrischen Antriebssystems dürfen nicht mehr als die Hälfte des Fahrzeugpreises betragen. Die Unterhaltskosten für den Energiespeicher (Wartung, Lebensdauer und Entsorgung) müssen möglichst gering sein.

3. Fahrleistung: Nebst einer möglichst grossen Reichweite pro Batterieladung ist ein Mithalten im Stadtverkehr notwendig. Das Befahren von leichten Steigungen muss auch bei ungünstigen Bedingungen (Ende der Reichweite, Winterkälte) möglich sein, wenn auch nur mit reduzierter Geschwindigkeit.

4. Fahrkomfort: Der Fahrer soll sich voll auf den Verkehr konzentrieren können, jederzeit über die verfügbare Reichweite informiert sein und zu einer ökonomischen Fahrweise sanft geführt werden. Die Vorteile des Elektroantriebes wie geruchloser Betrieb, geräuscharme Fahrt und stufenlose Beschleunigung vom Stand aus sollen voll genutzt werden.

Umgebungsbedingungen

Bei einer Fahrleistung von 150'000 km ist mit 4'000 Betriebsstunden innerhalb von 10 Jahren zu rechnen. Die Umgebungstemperaturen liegen zwischen -25 bis +40 Grad Celsius, wobei zusätzlich hohe Temperaturen durch die Sonneneinstrahlung aufs Fahrzeug entstehen können. Die Einsatzhöhe kann 1500 m ü. M. betragen. Die Feuchtigkeit schwankt zwischen 0 und 100%, betauend. Es ist mit Salzwasser, Eis, Steinschlag, Insekten (Termiten), Nagetieren (Marder) zu rechnen. Die Resonanzen bei kritischen Drehzahlen können durch die Ansteuerelektronik übersprungen werden. Zusätzliche Bedingungen sind Funkentstörung, Brandschutz und Personenschutz bei Spannung von über 50 V.

Energiespeicher

Die Batterie gilt als der schwächste Teil des Antriebssystems. Da es keine erschwinglichen Alternativen zu Blei-Säure-Batterien gibt, ist dies der Ausgangspunkt für unser Designkonzept. Bleibatterien haben eine geringe Leistungs- und Energiedichte und müssen vor Tiefentladung oder Überladung geschützt werden. Die Vernachlässigung dieser Faktoren führt zu beschädigten Batteriezellen und hohen Servicekosten. Auch die Reduzierung der Leistungsabgabe bei niedrigen Batterietemperaturen ist ein kritisches Merkmal, das eine Batterieheizung erforderlich macht.

Aufgrund der geringen Leistungsdichte wird mindestens ein Drittel der gesamten Fahrzeugmasse für Batterien verbraucht. Eine ca. 400 kg schwere Batterie ist in der Lage, auch unter ungünstigen Bedingungen bis zum Ende ihrer Lebensdauer ca. 10 kW Nennleistung für 30 Minuten und ca. 7,5 kWh elektrische Energie zu liefern. Hinsichtlich der Batterie wäre eine minimale Spannung günstig, da dies die Anzahl der in Reihe geschalteten Zellen reduziert und den Einsatz robusterer Hochleistungszellen ermöglicht. Dem stehen jedoch die Kosten für Leistungselektronik und Verkabelung gegenüber.

Batterie-Überwachung

Das integrierte Batteriemanagement muss den Batteriezustand sowohl während der Lade- als auch der Entladezeit überwachen, indem es alle im System verfügbaren Informationen auswertet:

- Spannungen von Batterieeinheiten

- Temperaturen

- Batteriehistorie

- Ladeeffizienz

- Batteriestrom

- geladene und entladene Energie

- Innenwiderstand

Der Ladevorgang muss entsprechend dem Batteriezustand gesteuert und bei kritischem Batteriezustand die Entladung und Rekuperation begrenzt werden.

Spinnenladegerät

Die Spannung jeder Batterieeinheit wird gemessen, um möglicherweise schwache Zellen zu erkennen. Zusätzlich lädt ein Spinnenladegerät einen Teil der Gesamtenergie in diese Zellen zurück und entlastet sie während der Fahrt und sorgt dafür, dass ihre fehlende Energie während der Ladephase zurückgespeichert wird. Dies ermöglicht nicht nur eine frühzeitige Erkennung von Batterieproblemen, sondern bietet auch die Möglichkeit, diese zu beheben und alle Batteriezellen im Gleichgewicht zu halten.

Ladesysteme

Gegenwärtig verfügbare Ladesysteme leiden unter zwei großen Nachteilen: Hohe Oberwellenanteile im Netzstrom und ein Ladevorgang, der von der Batteriespannung statt von der tatsächlichen Restenergie gesteuert wird. Die verfügbare Leistung aus einer 230V/10A-Steckdose reicht für eine vollständige Aufladung während 10 Stunden

Lastanforderungen

Kraft

Das Bewegen der Last (Fahrzeug) ist die Hauptanforderung an das Antriebssystem. Für den Motor ist die Kraft (Drehmoment) die Kenngrösse, für die Batterie ist es die Leistung (Strom). Auf das Antriebssystem eines Autos wirken 4 unterschiedliche Kräfte ein, 3 davon sind von der Fahrzeugmasse abhängig.

|

Rollreibungskraft |

FR |

= |

cR g m |

[N] |

|

Luftreibungskraft |

FW |

= |

cW A rL/2 (v+w)² |

[N] |

|

Steigungskraft |

FS |

= |

s g m |

[N] |

|

Bescheunigungskraft |

FA |

= |

a (m+mZ) |

[N] |

|

v |

Geschwindigkeit |

|

[m/s] |

|

w |

Gegenwind |

|

[m/s] |

|

a |

Beschleunigung |

|

[m/s²] |

|

s |

Steigung |

|

[-] |

|

g |

Erdbeschleunigung |

9.81 |

[m/s²] |

|

m |

Fahrzeugmasse |

1000 |

[kg] |

|

mZ |

Zusatzmassen (rotativ) |

100 |

[kg] |

|

cR |

Rollreibungswert |

0.015 |

[-] |

|

cW |

Strömungsbeiwert |

0.45 |

[-] |

|

A |

Spantfläche |

2 |

[m²] |

|

rL |

Spezifisches Gewicht der Luft |

1.25 |

[kg/m³] |

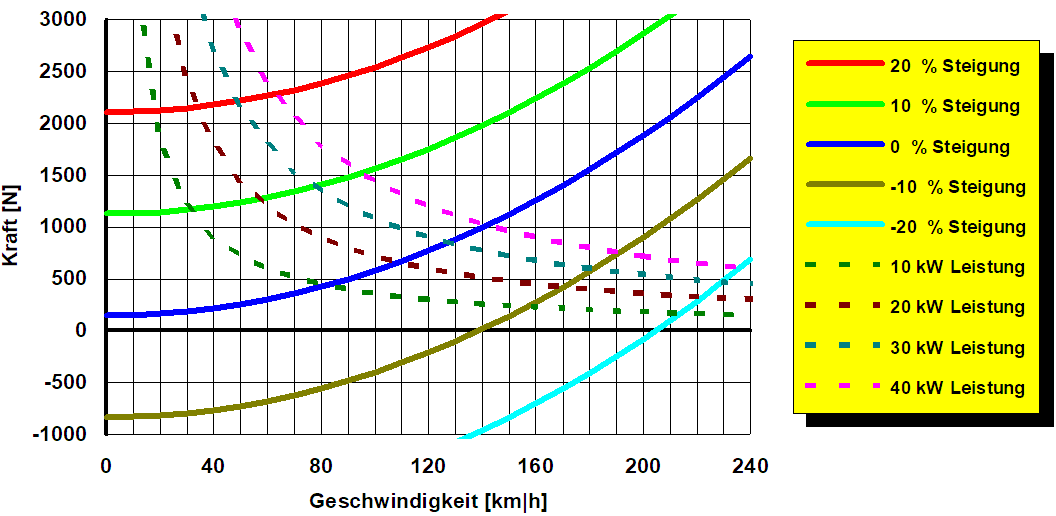

Eine wichtige Anforderung für das Antriebssystem ist das Anfahren an einer Rampe (Spitzendrehmoment) und das Befahren einer langen Steigung (Dauerdrehmoment). Für eine Steigung von 20 % wird eine Kraft von 2.2 kN benötigt, geradeaus mit 80 km/h sind es nur 0.4 kN.

Geschwindigkeit

Die üblichen Geschwindigkeiten für Autos liegen zwischen 20 und 130 km/h. Rückenwind und Talfahrten stellen eine zusätzliche Energiequelle dar. Damit kann auch ein leistungsschwaches Fahrzeug mit einer theoretischen Höchstgeschwindigkeit von 80 km/h Geschwindigkeiten von 120 bis 130 km/h erreichen. Für den Motor entspricht das einer Schleuderdrehzahl der eineinhalbfachen Maximaldrehzahl.

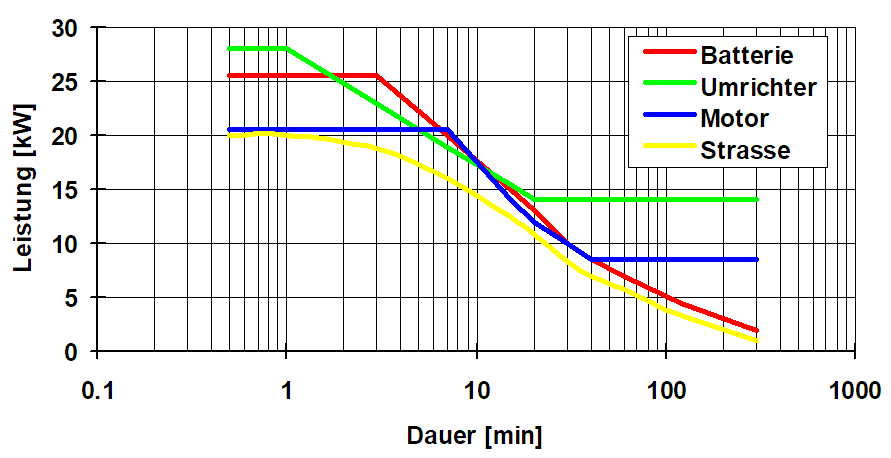

Leistung

Die Leistung ist zusammen mit der Kraft eine Kenngrösse für das Antriebssystem. Die installierte Leistung soll über einen möglichst grossen Geschwindigkeitsbereich verfügbar sein. Die Bergfahrt erfordert am meisten Leistung. Das Antriebssystem kann für eine beschränkte Dauer eine höhere Leistung abgeben. Im fliessenden Stadtverkehr (ebene Strasse, 50 bis 60 km/h) wird im Teillastbereich gefahren. Bei einer schnellen Talfahrt ist die mögliche hohe Bremsleistung zu beachten, welche in die Batterie rekuperiert oder gegebenenfalls im Bremswiderstand verheizt wird.

Beschleunigung

Die träge Masse des Motors (umgerechnet weniger als 1 % der Fahrzeugmasse) ist bei der Beschleunigung vernachlässigbar. Da eine Beschleunigung nur vorübergehend erfolgt, ist eine Überlastung des Antriebssystems angebracht. Je nach dem Zustand von Batterie, Umrichter und Motor kann der Überlastfaktor bis 2.5 betragen. Zum Beispiel beschleunigt das 1000 kg schwere Fahrzeug von 20 auf 80 km/h in 20 Sekunden (für die Energiedifferenz von 260 kJ steht eine mittlere Beschleunigungsleistung von 13 kW zur Verfügung). Verkehrsbedingt muss eine sehr viel geringere Bremszeit möglich sein. Die über der Antriebsleistung liegende Verzögerungsleistung muss über ein zusätzliches System (Fahrzeugbremsen) aufgenommen werden.

Fahrdiagramm

Je nach Fahrstrecke, Fahrzeug und Fahrstil können sehr unterschiedliche Fahrdiagramme vorkommen. Die Simulation mit ausgesuchten realistischen Fahrdiagramme hat folgenden Nutzen:

- Thermische Auslegung des Antriebssystems, dessen Erwärmungszeit kürzer als die Einschaltdauer sein kann

- Simulierung der Parameter, welche die Lebensdauer der Komponenten (Batterie, Elektronik, Motor ...) beeinflussen

- Optimierung des Wirkungsgrades und der Reichweite.

Betriebsbedingungen

Normalbetrieb

Für den Fahrbetrieb ist der geeignete Sollwert die Kraft (Drehmomentsteller). Der für Elektroantriebe übliche Drehzahlsollwert hat die Funktion eines "Tempomat". Um die Schwelle zur Antriebsüberlastung bewusst zu machen, ist ein Endschalter mit Druckpunkt im Gaspedal "Kick down" geeignet. Die Retourfahrt kann ohne mechanische Umschaltung erfolgen. Beim Elektromobil ist für die Nutzbremsung ein geeigneter Sollwertgeber nötig, wobei beim Stillstand kein automatischer Übergang zur Retourfahrt erfolgen soll.

Mit einer ökonomische Fahrweise kann die Reichweite des Fahrzeuges und die Lebensdauer der Batterie erhöht werden. Es gibt für jeden Belastungsfall einen optimalen Geschwindigkeitsbereich. Durch das Erfassen des Stromes und der Geschwindigkeit (Beschleunigung abgeleitet) kann die Elektronik einen vergangenheitsorientierten Geschwindigkeitssollwert errechnen und anzeigen, welcher zu einer maximale Reichweite bei möglichst hoher Geschwindigkeit führt.

Reduzierter Betrieb

Bei überhitztem Motor und Umrichter muss die Zufuhr von Verlustleistung eingeschränkt werden. Der dominante Anteil der Verluste hängt vom Strom ab. Ab einer bestimmten Temperatur z.B. 140 °C (Temperaturmessung mit Kaltleiter) wird die Stromgrenze kontinuierlich reduziert. Ein Erreichen der Abschalttemperatur (z.B. 160 °C) ist somit sehr selten. Dadurch kann das Fahrzeug mit einem überhitzten Antriebssystem noch fahren, aber grössere Steigungen erst nach der Abkühlung wieder erklimmen. Eine fast entladene Batterie kann nicht mehr die Nennleistung abgeben, wodurch das Fahrzeug langsamer wird.

Überwachung

Wenn der Motor wegen einem Defekt (mechanisch, elektrisch) blockiert, kann das Fahrzeug ins Schleudern geraten. Beim Ausfall der Elektronik während der Fahrt oder beim Abschleppen ist der permanent erregte Motor eine Energiequelle, welche die elektrische Fahrzeuginstallation zerstören und einen Brand verursachen kann. Für den Elektromotor ist die Überwachung der Wicklungstemperatur, für den Umrichter der Kühlkörpertemperatur notwendig. Durch den Vergleich der Stromsymmetrie kann die Wicklung und Zuleitung überwacht werden. Eine Überwachung der Lager und Mechanik erfolgt über das Gehör des Fahrers und den Fahrzeugservice.

Zusammenfassung der Anforderungen

Für das Antriebssystem gibt es nebst Gewicht und Preis zwei wesentliche Anforderungen:

- Das Drehmoment: Eine Steigung von 30 % soll kurzzeitig (1 Minute) und eine Steigung von 12 % soll dauernd (30 Minuten) befahren werden können.

- Die Leistung: Über einen Geschwindigkeitsbereich von 20 km/h bis 80 km/h soll die Nennleistung verfügbar sein.

Die leistungsmässige Überlastbarkeit für Motor und Umrichter entspricht bis etwa zur halben Maximalgeschwindigkeit den Verhältnissen beim Drehmoment. Die Schleuderdrehzahl (120 km/h) ist für Motoren mit einem robusten Rotor (ASM, SR) kein Problem.

Auslegung

Antriebskonzept

Ein Einzelantrieb hat folgenden Konsequenzen:

- ein grosser Motor hat den besseren Wirkungsgrad als mehrere kleine

- mit einem mehrstufigem Schaltgetriebe ist ein leichter hochtouriger Motor ohne Bereich mit konstanter Leistung genügend

- mit einer festen Getriebeuntersetzung ist ein relativ schwerer Motor (Drehmoment bei tiefen Drehzahlen) mit einem grossen Bereich mit konstanter Leistung notwendig

- ein 2 stufiges Schaltgetriebe könnte ein Kompromiss sein

Der Mehrmotorenantrieb hat folgende Konsequenzen:

- eine Vereinfachung der Kraftübertragung und Wegfall der entsprechenden Verluste (Differential usw.)

- mehrere zu synchronisierende Schaltgetriebe notwendig

- bei einem Direktantrieb sind 2 Motoren mit je 200 Nm Nenndrehmoment erforderlich

Wir entscheiden uns für einen Einzelantrieb mit einer festen Getriebeuntersetzung.

Motorauslegung

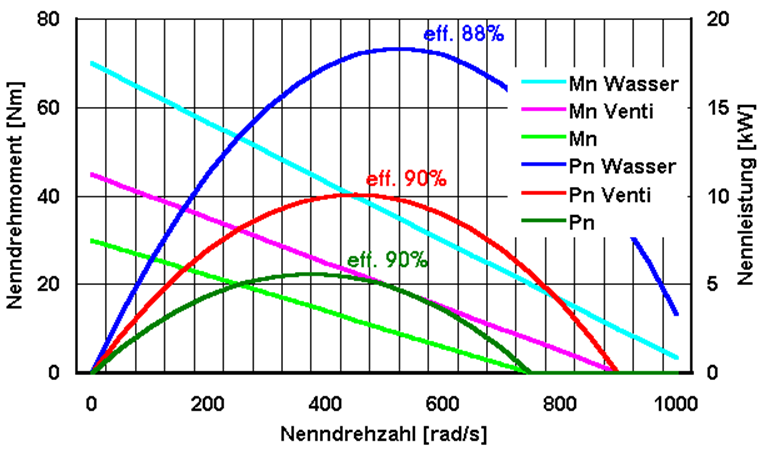

Eine Erhöhung des Wirkungsgrades von 90 % auf 91 % entspricht etwa der Gewichtsreduktion von 1000 kg auf 990 kg. Mit einem Getriebe kann das geforderte Drehmoment an den Motor angepasst werden. Das Nenndrehmoment bestimmt die Baugrösse eines Motors. Dieses Nenndrehmoment nimmt mit zunehmender Nenndrehzahl wegen der Eisenverluste ab. Für einen gegebenen Motor (Blechschnitt, Verlustleistung aber variable Wicklung), gibt es bei einer bestimmten Nenndrehzahl eine maximale Nennleistung mit dem höchsten Wirkungsgrad. Durch die Verwendung eines Umrichters hat die Netzfrequenz von 50 Hz für den Motor keine Bedeutung.

Wenn der Motor eine hohe Nenndrehzahl hat, bedeutet das bei einem grossen Bereich mit konstanter Leistungsabgabe, dass die Maximaldrehzahl noch sehr viel höher liegen muss, was hohe mechanische Anforderungen an das Getriebe stellt. Durch den grossen Leiterquerschnitt (10 bis 30 mm²) ist die Wahl der Nenndrehzahl nur in groben Schritten möglich. Die beschränkte Einschaltdauer (etwa 20 bis 40 Minuten volle Leistung pro Batterieladung) und beschränkte Lebensdauer (etwa 4000 Stunden) erlauben das Nenndrehmoment des Motors um den Faktor 1.2 bis 1.6 höher anzusetzen, als für eine Einschaltdauer von theoretischen 100'000 Stunden notwendig ist.

Das Nenndrehmoment ist auch von der Kühlung abhängig. Eine Kühlung über den Fahrtwind erfordert eine besondere Einbaulage und ist nicht in jedem Fall gleich wirksam. Mit einer zusätzlichen temperaturgesteuerten Fremdbelüftung (etwa 20 bis 50 Watt Lüfterleistung) ist ein höheres Nenndrehmoment möglich. Mit einer Wasserkühlung (Motor und Umrichter) wird die grösste Ausnützung erreicht. Bei allen äusseren Möglichkeiten, das Nenndrehmoment hinaufzuschrauben, ist zu beachten, dass dieses auf Kosten des Wirkungsgrades erfolgt, weil eine höhere Stromdichte die Kupferverluste vergrössert.

Umrichterauslegung

Die Umrichterkosten sind von der Anzahl und vom Nennstrom der Leistungshalbleiter abhängig. Bei der gegebenen Batteriespannung entspricht der Strom der Nennleistung. Ein Hochsetzsteller kostet Geld und Leistung. Die Kosten für die Regelelektronik sind mit dem Einbezug des Batteriemanagements nahezu unabhängig vom gewählten Antriebssystem.

Damit die Umrichternennleistung über einen grösseren Drehzahlbereich in den Motor gebracht werden kann, muss die Impedanz des Motors verändert werden. Das kann über folgende Prinzipien erfolgen:

- natürliche Feldschwächung, indem die Erregung mit dem Ankerstrom gekoppelt ist. Beispiele: Reihenschluss Gleichstrommaschine und Asynchronmaschine.

- gesteuerte Feldschwächung, indem ab der Nenndrehzahl die Erregung aktiv verändert wird. Beispiele: fremderregte Gleichstrom und Synchronmaschine, Synchronmaschine mit angepasster Serieinduktivität, vektorgeregelte Asynchronmaschine, Geschaltete Reluktanzmaschine.

- Stern/Dreieckumschaltung bei Drehstrommotoren: der Feldschwächbereich erhöht sich um den Faktor 1.5 bis 2. Es sind 6 statt 3 Anschlussdrähte sowie ein Umschalter nötig.

- Polumschaltung/Wicklungsumschaltung geht auf Kosten der Motorausnutzung (Magnetkreis, Kupferausnutzung). Dazu sind ebenfalls zusätzliche Anschlussdrähte sowie Umschalter nötig.

Für die Dimensionierung des Umrichter (UZ = 96 VDC) bei gegebener Motornennleistung (8.5 kW) ist die Phasenzahl, der Wirkungsgrad und der Blindleistungbedarf wichtig. Für die unterschiedlichen Antriebssysteme ergeben sich folgende Richtwerte:

- Gleichstrommaschine, Wirkungsgrad 85%, 4 Schalter, Schalter-Nennstrom und Peak 104 ADC

- Synchronmaschine, Wirkungsgrad 90%, cos(phi) 0.98, 6 Schalter, Schalter-Nennstrom 58 AAC, Peak 116 A

- Asynchronmaschine, Wirkungsgrad 88%, cos(phi) 0.85, 6 Schalter, Schalter-Nennstrom von 68 AAC, Peak 137 A

- Geschaltete Reluktanzmaschine, 3 phasig, Wirkungsgrad 89%, 40% Blindenergie, 6 Schalter nacheinander geschalten (bifilar gewickelt wären nur 3 Schalter nötig), Schalter-Nennstrom 86 A, Peak 149 A

Motorenvergleich

Um einen Überblick über die Kenndaten von Elektromotoren zu erhalten, wurden verschiedene Industriemotoren verglichen. Leider konnten keine technischen Daten über als Komponente lieferbare geschaltete Reluktanzmaschinen gefunden werden.

|

SYSTEM |

Max |

DC |

SM |

IM |

SR |

|

Bürsten |

20 |

0 |

20 |

20 |

20 |

|

Sensoren |

10 |

10 |

5 |

10 |

5 |

|

Magnete |

10 |

0 |

0 |

10 |

10 |

|

Robustheit |

40 |

10 |

25 |

40 |

35 |

|

Motor |

10 |

5 |

5 |

8 |

10 |

|

Elektronik |

15 |

15 |

9 |

8 |

10 |

|

Getriebe |

5 |

0 |

0 |

5 |

5 |

|

Kosten |

30 |

20 |

13 |

21 |

25 |

|

Gewicht |

10 |

6 |

10 |

8 |

9 |

|

Wirkungsgrad |

10 |

6 |

10 |

8 |

9 |

|

Leistung |

20 |

12 |

20 |

16 |

18 |

|

Lärm |

5 |

3 |

5 |

5 |

4 |

|

Überlastung |

5 |

2 |

4 |

5 |

5 |

|

Komfort |

10 |

5 |

9 |

10 |

9 |

|

Total |

100 |

47 |

67 |

87 |

87 |

|

Legende |

DC |

Direct current motor (permanent magnets) |

|

|

SM |

Synchronous motor (bruschless DC motor) |

|

|

IM |

Induction motor (squirrel cage) |

|

|

SR |

Switched reluctance motor |

Ein objektiver Vergleich der verschiedenen Antriebssysteme aufgrund der Theorie (Wirkprinzipien, Materialwerte ...) ist sehr schwierig und vernachlässigt das Potential des konstruktiven Umsetzten und der Erfahrung des Ingenieurs und Motorenbauers. Es ist deshalb sinnvoll, die Daten von existierenden Antriebssystemen zu vergleichen. Die geeigneten Systeme können entsprechend den spezifischen Anforderungen modifiziert werden. Dazu ist eine Zusammenarbeit des Elektronik-Herstellers mit dem Motorenhersteller notwendig. Solange es keine für Elektrofahrzeuge erfolgversprechende Batterien gibt, sind die meisten Motorenhersteller sehr zurückhaltend mit der Entwicklung von speziellen Fahrzeugmotoren.

Auswahl

Die Asynchronmaschine und die geschaltene Reluktanzmaschine weisen die besten Eigenschaften für ein Elektromobil auf. Antriebssysteme mit geschaltenen Reluktanzmotoren sind nur als System für ausgesuchte Anwendungen erhältlich. Aufgrund unserer langjährigen Erfahrung mit Asynchronmaschinen entscheiden wir uns für folgendes Antriebssystem:

- Asynchronmotor Baugrösse 100, 4 polig, Gewicht 30 kg, fremdbelüftet (Wicklungstemperaturfühler und Fahrzeuggebläse)

- 30 Nm Nenndrehmoment bis 2700 U/min, 8.5 kW Nennleistung bis 12'000 U/min, Getriebeuntersetzung i = 14

- Nennspannung 60 VAC, Nennstrom 100 AAC, Sternschaltung, Wirkungsgrad 90 % und cos(phi) 0.85 im Nennpunkt

Zusammenfassung

Ein optimales Antriebssystem für ein Elektromobil ist robust, günstig und leicht. Es bringt die Leistung der Batterie mit wenig Verlusten über einen grossen Geschwindigkeitsbereich auf die Räder.

Die gegenseitige Abstimmung der Systemkomponenten erlaubt uns deren optimale Ausnützung. Der Asynchronmotor ist sehr robust, günstig und erfüllt die Leistungsanforderungen. Die Integration des Batteriemanagements ermöglicht in allen Betriebsfällen das Einhalten der Spielregeln, welche eine lange Batterielebensdauer gewähren. In abgeänderter Bauweise kann die integrale Fahrzeugelektronik auch in Hubstaplern, Booten und anderen "autonomen Mobilen" eingesetzt werden.

Literaturhinweise

- Bausch H., Friedrich J., StepMotorType Permanent Magnet Machine for Electric Vehicles, Seiten VI A6 bis VI A18 aus Session VI A Paper 2

- Euxibie E., Thenaise P., Smart J., Blake R.J., A Swichted Reluctance Drive For Pallet Truck Applications, Seiten 88 bis 100 aus Intelligent Motion, June 1990 proceedings

- Hendershot James, A Comparison of AC, Brushless & Switched Reluctance Motors, Seiten 16 bis 20 aus Motion Control 4/91

- Hopper Edward, Geschaltener Reluktanzmotor als robuste Alternative, Seiten 72 bis 75 aus Elektronik 26/1992

- Jufer Marcel, L'entraînement électrique, Seiten 39 bis 61 von "Le véhicule électrique routier au quotidien", SEV Zürich, 1992

- Lawrenson Peter, A Brief Status Review of Switched Reluctance Drives, Seiten 133 bis 144 aus EPE Journal, Vol. 2 no. 3 October 1992

- Miller T.J.E., Brushless PermanentMagnet and Reluctance Motor Drives, Oxford University Press

- Vogel Johannes, Grundlagen der elektrischen Antriebstechnik mit Berechnungsbeispielen, Hüthig Verlag, Heidelberg, 1989

- Vogt Karl, Berechnung rotierender elektrischer Maschinen, VEB Verlag Technik, Berlin, 1988

- Würslin Rainer, Pulsumrichtergespeister Asynchronmaschinenantrieb mit hoher Taktfrequenz und sehr grossem Feldschwächbereich, Diss. Universität Stuttgart 1984