Bei der Reluktanzmaschine gibt es 4 Ausführungsarten:

- Reluktanzmotor alt: Ein Asynchronmotor mit Reluktanzmoment. Dabei handelt es sich um einen Asynchronmotor, welcher einen Rotor mit ausgeprägten Polen hat (Sektoren des Rotors wurden weggefräst). Bis in die Nähe der Nenndrehzahl hat dieser Antrieb die Kennline eines Asynchronmotors. Dann springt er in das Verhalten eines Synchronmotors. Dieser Antrieb hat einen hohen Blindleistungsbedarf mit einem schlechten cos(φ) und einem schlechten Wirkungsgrad. Er ist nur für einfache Anforderungen geeignet.

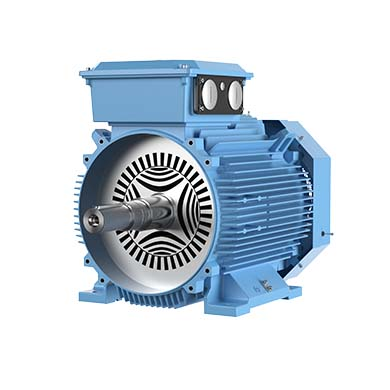

- Reluktanzmotor neu: Vor etwa 10 Jahren wurde von ABB ein neuer Reluktanzmotor mit spezieller Rotorgestaltung entwickelt. Die Motorgrösse von 1.1 bis 350 kW ist die gleiche wie bei den genormten Asynchronmotoren. Dieser Motor wird aber wie ein Synchronmotor mit Frequenzumrichter betrieben und hat eine sehr guten Wirkungsgrad (IE4).

- Schrittmotor: Von einigen Watt bis zu einigen 100 Watt Leistung wird dieses gesteuerte System bei Positionierantrieben (Drucker, Automaten ...) eingesetzt. Es ist sehr günstig, hat einen schlechten Wirkungsgrad und ist für Anwendungen mit geringen Störmomenten geeignet.

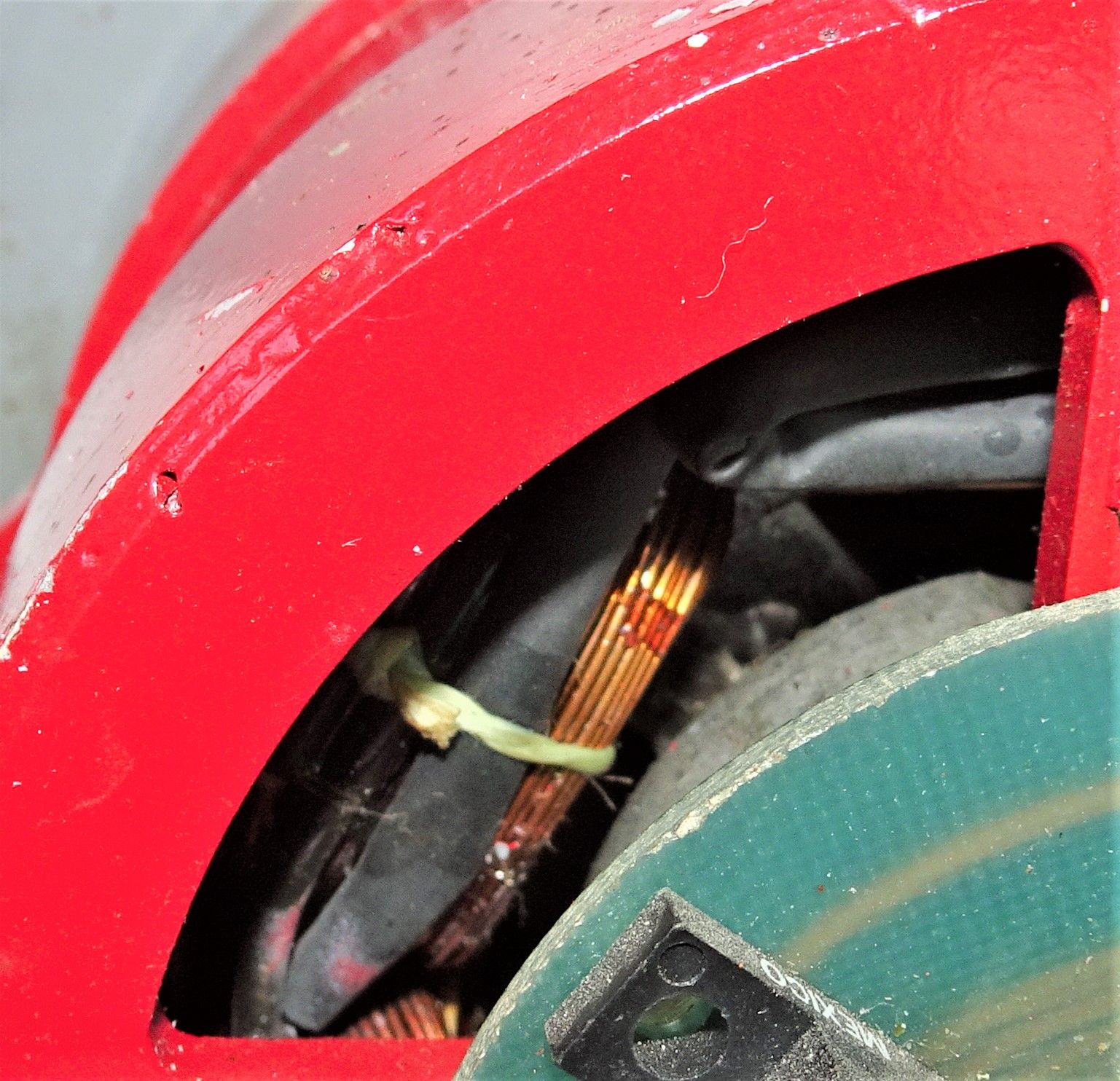

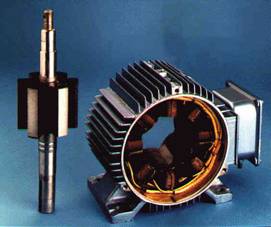

- Switched reluctance drive (untenstehendes Foto): Wenn der Reluktanzmotor mit einem Rotorlagegeber ausgerüstet wird, so spricht man von einem geschalteten Reluktanzmotor, wobei vor allem der englische Begriff verwendet wird.

Der Switched reluctance drive wird von einem Ansteuergerät gespiesen, welches über Halbleiter-Schalter Strom in die Motorwicklungen fliessen lässt. Ein Regelsystem, welches über Sensoren den Strom und die Rotorlage erfasst, steuert die Schalter. Der Stator besteht aus bewickelten, ausgeprägten Polen. Die gegenüberliegenden Spulen werden gemeinsam gespiesen und bilden eine Phase mit Nord- und Südpol. Der Rotor ist eine einfache zahnradähnliche Konstruktion ohne Magnete, Wicklungen und Bürsten.

Die Differenzielle Grundgleichungen für die Reluktanzmaschine (\(\varphi\) = Verdrehwinkel) ist:

\[{M \approx \frac{\mathrm{d}L}{\mathrm{d}\varphi} \, i^2 \; \; \; u \approx L \, \frac{\mathrm{d}i}{\mathrm{d}t} + \frac{\mathrm{d}L}{\mathrm{d}\varphi} \, i + Ri }\]

Beim Einschalten der entsprechenden Statorwicklungen wirkt auf den Rotor ein Drehmoment, welches von der magnetischen Anziehungskraft zwischen Stator- und Rotorpol herrührt. Die Regelung sorgt anhand der Informationen vom Rotorlagegeber dafür, dass die Spulen im richtigen Augenblick erregt sind, um das benötigte Drehmoment auf die wirksamste Weise zu erzeugen. Bei tiefen Drehzahlen arbeitet die Steuerung im "Choppermodus": In die Windungen wird ein Strom über einen bestimmten Rotorwinkel eingeprägt. Bei höheren Drehzahlen arbeitet die Steuerung im "Pulsmodus": In einer entsprechenden Rotorlage wird für eine bestimmte Zeitspanne eine Spannung an die Windungen angelegt.

Es ist die Flexibilität der Motorerregung, welche weitgehend die hervorragenden Regeleigenschaften und den hohen Wirkungsgrad über einen grossen Drehzahl- und Drehmomentbereich ermöglicht. Der Rotorlagegeber dient auch als Tacho. Drehmoment und Drehzahl sind voll regelbar, was eine anwendungsoptimale "programmierbare" Drehzahl-Drehmoment-Kennlinie innerhalb des jeweiligen Leistungsbereichs ermöglicht. Bisher konnten sich SR-Antriebssysteme wegen der fehlenden Standardisierung erst in anwendungsspezifischen Massenprodukten behaupten.