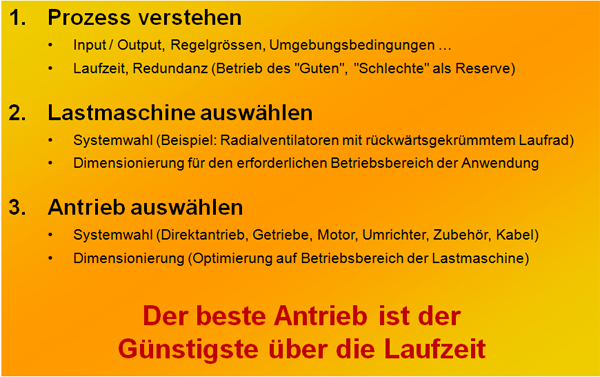

Was ist ein besserer Antrieb? Ist es ein Elektromotor mit einem sehr hohen Wirkungsgrad? Hier wird dargelegt, dass der beste Antrieb der Günstigste über die Laufzeit ist. Neben der Motorenkonstruktion spielt auch die Antriebsanwendung und das Antriebszubehör eine Rolle.

Systembetrachtung

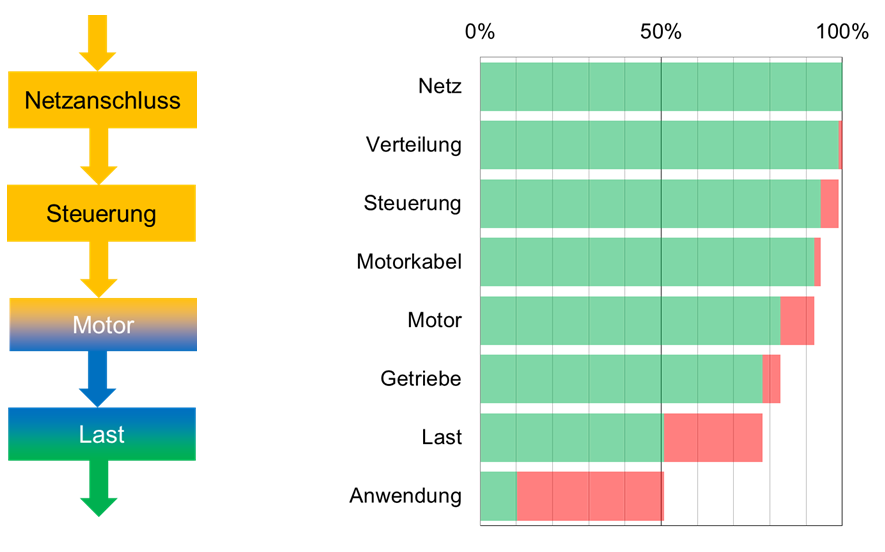

In den meisten Antriebssystemen verursachen die elektrischen Motoren nur einen kleinen Teil der Verluste. Ausgehend vom Netzanschluss gibt es Leitungsverluste bis zur Steuerung. Die Steuerung, ob Motorschutzschalter, Phasenanschnittgerät, Frequenzumrichter oder Servoverstärker hat auch Verluste. Dann gibt es wieder Leistungsverluste im Motorenkabel. Im Motor gibt es natürlich auch Verluste, aber auch im eventuell erforderlichen Getriebe. Die Lastmaschine, zum Beispiel ein Ventilator oder ein Pumpe haben meistens höhere Verluste, als der Elektromotor. In vielen Anwendungen geht der grösste Teil der Energie durch suboptimale Systeme und fehlende oder schlechte Regelung verloren. Zum Beispiel wird mehr Luft transportiert, als nötig ist oder die Luftkanäle sind zu klein oder verstopft.

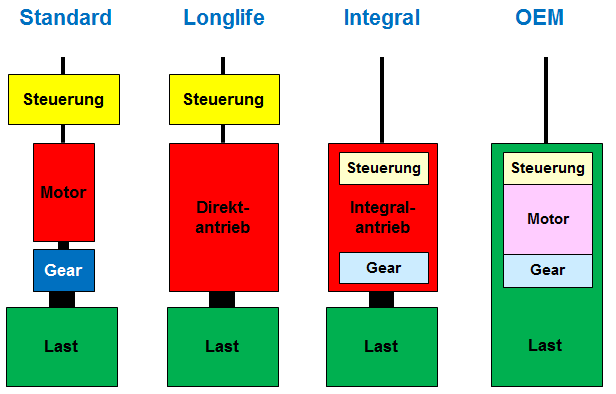

Ein klassisches Antriebssystem besteht aus Einzelkomponenten mit Steuerung, Motor und Lastmaschine. Wenn die Lastmaschine nur mit tiefen Drehzahlen (unter 1000 U/min) betrieben wird, ist der Einsatz eines mechanischen Getriebes oft günstiger, als ein Motor mit hohem Drehmoment. Bei Anwendungen mit einer langen Nutzungsdauer, hoher mechanischer Beanspruchung oder anderen spezifischen Anforderungen lohnt sich der Einsatz eines Direktantriebes. Es gibt auch immer öfter Motoren mit eingebauter Steuerung, sogenannte Integralmotoren. Die Steuerung und der Motoren können dadurch optimal aufeinander abgestimmt werden. Man spart dadurch auch Platz im Schaltschrank, abgeschirmte Motoren- und Sensorkabel und die aufwendigen Steckkupplungen entfallen. In Geräten und Maschinen, welche in grosser Stückzahl produziert werden gibt es die vollständige Integration von Antrieb und Last. Beispiele dazu sind Harddisk, Einbaulüfter, Umwälzpumpen, Elektrowerkzeug, Kühlschrankkompressoren oder Scheibenwischermotoren.

Wirtschaftlichkeit

Energieeffizienz, welche auf teureren Komponenten beruht, muss sich auch auszahlen. Die Rechnung ist einfach. Die Mehrkosten müssen die Kosten der eingesparten Verlustleistung während der Nutzungszeit decken. Die zusätzliche Graue Energie und der Entsorgungsaufwand sollte auch berücksichtigt werden.

| Nennleistung | Antriebskosten | Wirkungsgrad | Verluste | Rückzahldauer |

|---|---|---|---|---|

| 200 W 0 - 60 U/min |

700 CHF | 50% | 200 W | |

| 2'000 CHF | 74% | 70 W | 65'000 h | |

| 1.1 kW | 120 CHF | 75% | 370 W | |

| 200 CHF | 84% | 210 W | 3'000 h | |

| 800 CHF | 88% | 150 W | 20'000 h | |

| 2'000 CHF | 90% | 120 W | 50'000 h | |

| 11 kW | 1'200 CHF | 87% | 1'640 W | |

| 1'800 CHF | 92% | 960 W | 6'000 h | |

| 200 kW | 20'000 CHF | 95% | 10'500 W | |

| 25'000 CHF | 96% | 8'300 W | 15'000 h |

Bemerkungen: Belastung mit Nennmoment, im Teillastbetrieb ist die Einsparung geringer. Strompreis: 15 Rappen pro kWh, keine Zinsen, keine Teuerung

Nutzungszeit von 10 bis 100'000 Stunden

Unterteilt man den verschiedenen Antriebsanwendungen nach ihrer üblichen Nutzungszeit, so ergeben sich 3 Gruppen. In der ersten Gruppe laufen Motoren weniger als 1000 Stunden. Dazu gehören vor allem Werkzeuge und Hilfsantriebe. Die mittlere Gruppe hat eine Nutzungszeit im Bereich der Autos um 4000 Stunden. Hier können je nach Auslastung und Kosten energieeffiziente Antriebe schon wirtschaftlich sein. In der dritten Gruppe mit über 10'000 Stunden Nutzungszeit zahlen sich bessere Antriebe aus. Die meisten Infrastruktureinrichtungen wie Wasserversorgung, Abwasserentsorgung, Lüftung, Kälte, Heizung, Druckluft usw. sowie einige Produktionsanlagen gehören dazu.

| Anwendung | Betriebsstunden | Lebensdauer | Nutzungszeit |

|---|---|---|---|

| Sicherheit (Sprinklerpumpe) | 0.2 h/a | 30 a | 6 h |

| Hilfsantriebe (Hydraulische Rampe) | 20 h/a | 25 a | 500 h |

| Werkstatt (Breitbandschleifmaschine) | 50 h/a | 20 a | 1'000 h |

| Saisonmaschine (Saftpresse) | 100 h/a | 10 a | 1'000 h |

| Werkstatt (Kreissäge) | 50 h/a | 40 a | 2'000 h |

| Produktion (Färbemaschine) | 200 h/a | 20 a | 4'000 h |

| Infrastruktur (Hacker) | 600 h/a | 10 a | 6'000 h |

| Automaten (Endmontage) | 1600 h/a | 5 a | 8'000 h |

| Infrastruktur (Umwälzpumpe) | 400 h/a | 30 a | 12'000 h |

| Infrastruktur (Kälteanlage) | 2000 h/a | 20 a | 40'000 h |

| Schichtbetrieb (Fräszentrum) | 4000 h/a | 10 a | 60'000 h |

| Dauerläufer (Hebewerk ARA) | 8760 h/a | 12 a | 100'000 h |

Die Nutzungszeiten der verschieden Antriebsanwendungen können sehr unterschiedlich sein.

Elektromotoren

Die verschiedenen Elektromotoren lassen sich in unten stehende 4 Gruppen unterteilen. Es gibt auch Mischformen, aber meistens dominiert ein Prinzip.

| Gleichstrommotor | Synchronmotor | Asynchronmotor | Reluktanzmotor |

|---|---|---|---|

| Elektrisch oder permanent erregt | Elektrisch oder permanent erregt | Kurzschluss- oder Schleifringläufer | Prinzip der Maxwellkraft |

| Kommutator | Umrichter nötig | Standardisiert | Umrichter nötig |

|

|

|

|

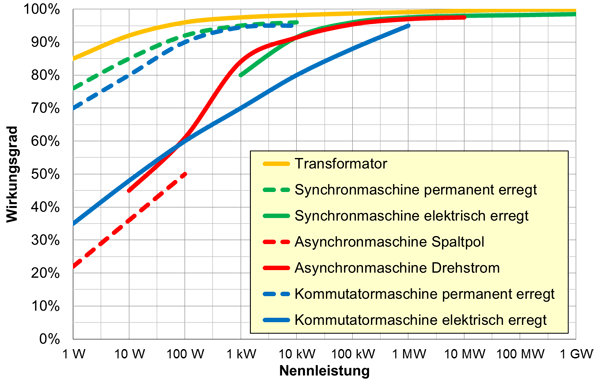

Motorenwirkungsgrad

Elektrischen Maschinen haben eigentlich einen sehr guten Wirkungsgrad, wenn man sie mit anderen Motoren und Lastmaschinen vergleicht. Wie in der Technik üblich, sind kleine Systeme weniger energieeffizient als grosse. Da sehr grosse Antriebe meistens sehr lange laufen und auch speziell für eine Anwendung hergestellt werden, wurde die Energieeffizienz bisher schon berücksichtigt. Bei den anderen Antrieben wurde versucht, mit minimalen Materialkosten maximale Leistung aus dem Motor rauszuholen. Der Motor wird bei der Auslegung bis an die Grenze seiner zulässigen Maximaltemperatur dimensioniert, was vor allem bei kleinen Antrieben sehr schlechte Wirkungsgrade ergibt.

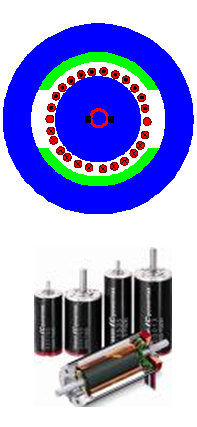

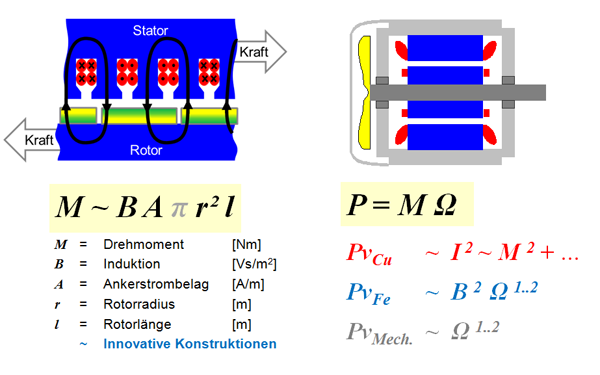

Leistung, Drehzahl, Drehmoment und Motorengrösse

Die Leistung eines Motors ergibt sich aus dem Produkt Drehmoment mal Drehzahl. Die Drehzahl kostet eigentlich nichts und verursacht vorwiegend nur Wärmeverluste im Eisen. Der maximale Wirkungsgrad wäre dann erreicht, wenn die Wärmeverluste im Kupfer gleich gross wie die im Eisen sind. Viele Kleinmotoren (Mixer, Bohrmaschine ...) haben hohe Drehzahlen (zum Beispiel 15'000 U/min) um möglichst viel Leistung aus einem kleinen Motor zu holen.

Das Drehmoment ist nicht so "billig" wie die Drehzahl, es hängt von der Motorengrösse ab. Die eigentliche Kenngrösse eines Elektromotors ist das Drehmoment, welches er dauernd abgeben kann. Es ist proportional zum Ankerstrom, der magnetischen Flussdichte und bei Innenläufern zum Rotorvolumen. Der Strom verursacht in den Leitern Wärmeverluste, welche meistens den grössten Einfluss auf den Motorenwirkungsgrad haben. Mit einem grösseren Motor und oder einem grösseren Leiterquerschnitt kann man diese Verluste reduzieren. Die magnetische Flussdichte ist durch die verfügbaren Materialien limitiert.

Das Eisen, der magnetische Leiter

Für das leiten des Magnetismus im Motor, benötigt es magnetische Leiter, welche vorwiegend aus Eisen bestehen. Je höher die Permeabilität ist, desto besser leiten sie den Magnetismus, je höher die Sättigungsgrenze ist, desto mehr Flussdichte können sie im Luftspalt übergeben und je geringer die Eisenverluste sind, desto besser wird der Wirkungsgrad. Es gibt kein Eisen, das in allen Punkten Bestwerte hat, je nach Motorenkonstruktion ist das beste auszuwählen.

| Form | Material | Permeabilität μr |

Sättigung |

Verluste (1 T, 50 Hz) |

|---|---|---|---|---|

| Bleche | Eisen–Nickel (NiFe) | 90'000 | 1.5 T | 0.3 W/kg |

| Eisen–Silizium (SiFe) | 30'000 | 2.0 T | 1.0 W/kg | |

| Eisen–Cobalt (CoFe) | 12'000 | 2.3 T | 2.3 W/kg | |

| Stahl (St. 37) | 8'000 | 1.8 T | 9.0 W/kg | |

| Homogen | Ferrit (NiZn) | 2'000 | 0.5 T | 1.4 W/kg |

| Eisenpulver (Somaloy) | 800 | 1.6 T | 5.0 W/kg | |

| Luft | 1 | keine | keine |

Magnetische Leiter

Bemerkung: Blechpakete haben durch Schichtung und Fabrikationseinflüsse etwa 20 bis 30% schlechtere Werte als das einzelne Blech.

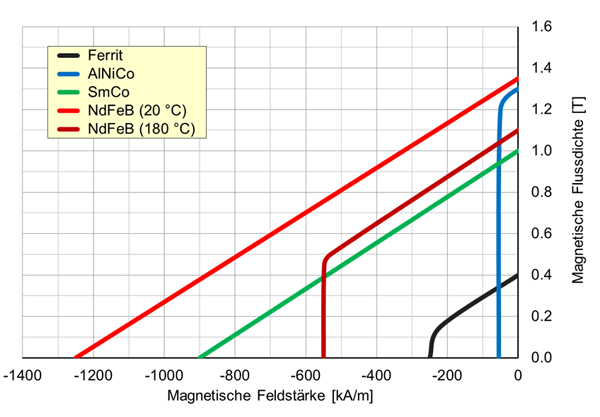

Permantentmagnete

Durch das Angebot von neuen starken Magentmaterialien wurde die Motorenkonstruktion revolutioniert. Vor allem kleine Gleichstromantriebe und kleine Synchronmotoren erreichen durch den Einsatz von Seltene-Erden-Magnete ohne Wärmeverluste durch eine Erregerspule eine hohe magnetische Flussdichte und somit tolle Wirkungsgrade.

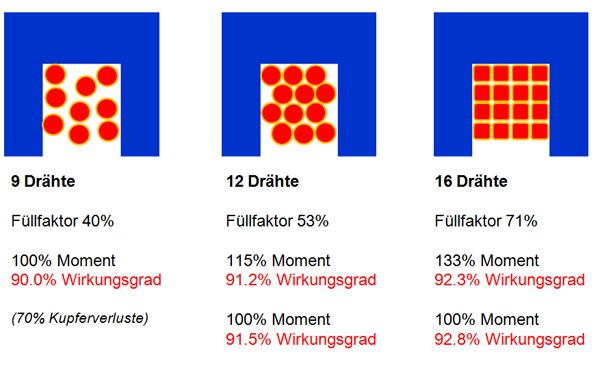

Wicklungsdichte

Je geringer die Stromdichte ist, desto geringer sind die Verluste im elektrischen Leiter. Die Kunst besteht in der hohen Ausnützung des bestehenden Platzes im Zwischenraum zum Eisens und in der Optimierung des Raumes für das Eisen (magnetischer Leiter) und für das Kupfer (elektrischer Leiter).

Motorenkonstruktion

Ein weiterer wichtiger Schritt zu besseren Antrieben ist der Einsatz von Computerprogrammen zur Berechnung und Optimierung der magnetischen, thermischen und mechanischen Verhältnisse in Motoren. Zusammen mit Leistungselektronik und ausgeklügelter Regelungstechnik können heute Antriebe mit hoher Drehmomentdichte, mit hohen Drehzahlen und auch einem sehr guten Wirkungsgrad gebaut werden. Je nach Materialaufwand und Stückzahlen auch zu marktfähigen Preisen.

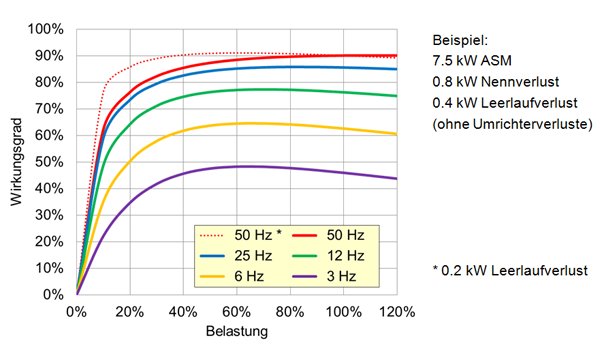

Antriebszubehör

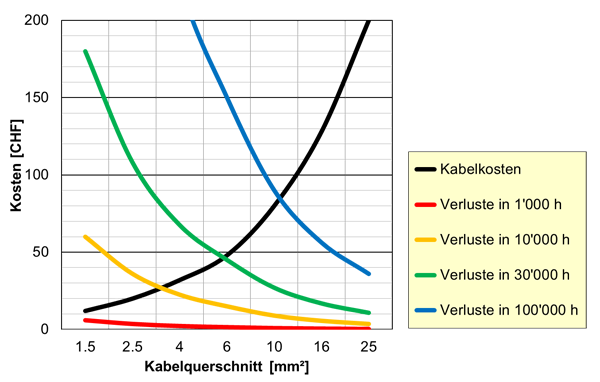

Der Wirkungsgrad eines Antriebes vom Netz bis zur Last wird nicht nur vom Motor beeinflusst, sondern auch vom Umrichter, den Kabeln und wenn erforderlich vom Getriebe. Wie beim Motor ist für die Verbesserung der Energieeffizienz die alleinige Beachtung des Wirkungsgrades im Nennpunkt nicht optimal. Viele Antriebe werden selten bis nie mit dem Nenndrehmoment belastet. Zusätzlich kann die Drehzahl in einem weiten Bereich verändert werden. Bei der Antriebsauslegung sollten die Betriebsbereiche und deren Verweildauer berücksichtigt werden. Ein guter Antrieb hat eine geringe Leerlaufleistung.

Bei hohen Nutzungszeiten ergeben sich auch beim Frequenzumrichter, beim Kabel und vor allem auch beim Getriebe sehr rentable Möglichkeiten, die Verluste zu reduzieren. Bei einer Nutzungszeit von zum Beispiel 40'000 Stunden kann für jedes eingesparte Watt Verlust ein Betrag von bis zu 6 Franken investiert werden.

Frequenzumrichter

| Verluste | Wert | 100% Last | 25% Last |

|---|---|---|---|

| Motorenstrom | A | 21 A | 16 A |

| Netzstrom | A | 17.5 A | 4.4 A |

| Eingangsgleichrichter | 3.0 W/A | 52 W | 13 W |

| Kondensatorverluste | 0.4 W/A | 7 W | 2 W |

| Ausgangsstufe | 6.5 W/A | 136 W | 105 W |

| 0.8 mJ/A | 84 W | 65 W | |

| Steuerung | fix | 8 W | 8 W |

| Kühlung Endstufe | 0.2 W/A | 4 W | 3 W |

| Summe | 290 W | 196 W | |

| Wirkungsgrad | 97.6% | 93.9% |

Verluste eines Frequenzumrichters mit einem Asynchronmotor 11 kW, 400 V, 50 Hz, 21 A, 0.83, Umrichter 17 kVA, 5 kHz

Motorenkabel

Getriebe

| Getriebetyp | Übersetzung | Wirkungsgrad | |

|---|---|---|---|

| Riemen | Zahnriemen / Kette | 1 – 6 (12) | 96% – 99% |

| Flachriemen | 1 – 5 (20) | 96% – 99% | |

| Keilriemen | 1 – 10 (15) | 94% – 98% | |

| Zähne | Zahnradgetriebe | 1 – 5 (10) | 96% – 99% |

| Planetengetriebe | 1 – 15 (35) | 96% – 99% | |

| Schneckengetriebe | 5 – 50 (150) | 20% – 97% | |

| Spezial | Harmonic Drive / Cyclo | 20 – 120 (320) | 70% – 85% |

| Reibradgetriebe | 1 – 10 (15) | 80% – 98% | |

| Hydraulische Getriebe | 1 – 5 (7) | 85% – 92% | |

Energieeffiziente Getriebe benötigen für den Leerlauf ein geringes Drehmoment.

Zusammenfassung