Einleitung

Energie ist ein wichtiger Produktionsfaktor in der Textilindustrie. Je nach Unternehmen verursachen die Energiekosten 1 % (Konfektion) bis 15 % (Veredlung) des Umsatzes. Der Branchendurchschnitt liegt bei etwa 5 %. Mit wirtschaftlichen Energieeffizienzmassnahmen können etwa 20 % dieser Kosten eingespart werden, was im Schnitt 1 % vom Umsatz ergibt. Energie ist aber nicht nur ein Kostenfaktor, Energie ist auch ein Umweltfaktor und ein Qualitätsfaktor, welcher zeigt, wie das Management den Produktionsprozess beherrscht.

Spezifische Grössen wie Energie pro produzierte Einheit (z.B. kWh/kg) wären theoretisch ideale Vergleichsgrössen für die Energieeffizienz. Praktisch sind aber die Produkte (Qualität, Abmessungen, Auftragsgrössen usw.) schon innerhalb eines Betriebes so unterschiedlich, dass ein Vergleich keine brauchbaren Anhaltspunkte für die Beurteilung der Energieeffizienz gibt. Konkret geht es darum, die Produktpalette auf maximalen Ertrag (nicht auf minimalen Energieverbrauch) zu trimmen und in der Produktion die betriebswirtschaftlichen sinnvollen Massnahmen umzusetzen.

Diese Dokumentation versucht die energetischen Aspekte in der Textilindustrie zu strukturieren und erklären sowie die verschiedenen Möglichkeiten zur Steigerung der Energieeffizienz aufzuzeigen und Grössenordnungen zu vermitteln. Folgende 3 allgemeine Ansatzpunkte erscheinen für die Textilindustrie wichtig:

- Reduktion von Laufzeiten, Temperaturen und Drehzahlen (Pumpen, Ventilatoren)

- Wärmedämmung von heissen Oberflächen (Rohrleitungen, Apparate …)

- Abwärmenutzung bei heissen Abgasen und Abwasser.

Produktionsanlagen

Die unterschiedlichen Maschinen, Apparate und Anlagen in der Textilverarbeitung werden hier in die Gruppen Nassapparate, Trockenapparate und Textilmaschinen unterteilt.

Nassapparate

Nassapparate wie Waschmaschinen oder Färbemaschinen benötigen viel Energie für die Erwärmung von Flüssigkeiten. Für die Erwärmung von 1 m³ Wasser von 20 auf 70 °C benötigt man rund 60 kWh Energie (6 Liter Heizöl).

|

Energie

für eine Erwärmung um 100 °C und 5 Rappen pro kWh |

||||

|

Material |

Dichte |

Wärmekapazität |

Energie [kWh / to] |

Kosten |

|

Stahl |

7'800 |

500 |

14 |

0,69 |

|

Aluminium |

2'700 |

900 |

25 |

1,25 |

|

Wasser |

1'000 |

4'180 |

116 |

5,81 |

|

Glaswolle |

200 |

660 |

18 |

0,92 |

|

Wolle |

100 |

1'720 |

48 |

2,39 |

|

Luft trocken |

1,2 |

1'000 |

28 |

1,39 |

Die Verdampfung von 1 Tonne Wasser bei 100 °C und Umgebungsdruck benötigt 627 kWh Energie, was rund 32 Franken kostet.

Die Energiesparmöglichkeiten in Nassapparaten stecken in:

- Rezeptur und Ablaufprogramm: Eine energieoptimale Rezeptur erfordert wenig Flüssigkeit, tiefe Temperaturen und eine kurze Verweilzeit.

- Volumen: Je geringer das Volumen eines Nassapparates ist, desto weniger Wasser benötigt er. Bei Druckbehälter könnten bei Teilbeladung oft Verdrängkörper eingesetzt werden.

- Pumpen: Umwälzpumpen, welche 20 % langsamer laufen, benötigen nur 50 % der Nennleistung.

- Wärmedämmung: Je grösser eine heisse Oberfläche eines Apparates inklusive Armaturen ist, je höher die Temperatur ist und je länger sie andauert, desto mehr lohnt sich eine Isolation, Die Wärme, welche nicht über die Oberfläche verloren geht, muss auch nicht nachgeführt werden.

- Wärmerückgewinnung: Die Wärmeenergie im Kühlwasserrücklauf oder beim Ablass kann zu 80% zurück gewonnen werden. Bei offenen Anlagen mit kontinuierlichem Zufluss und Abfluss kann direkt ein Wärmetauscher eingesetzt werden.

Trockenapparate

Trockenapparate wie Trockner, Kalander und Spannrahmen benötigen viel Wärme auf einem hohen Temperaturniveau (zwischen 170 und 240 °C). Hohe Temperaturen werden für die Aktivierung von chemischen Prozessen (fixieren …) und zum schnellen Austreiben von Flüssigkeiten aus den Textilien (trocknen) benötigt.

Die Energiesparmöglichkeiten in Trockenapparaten stecken in:

- Dauer: Eine gute Maschine läuft nur, wenn sie produziert. Bei Pausen werden Heizung, Ventilatoren, Gebläse usw. automatisch abgestellt. Die erforderliche Aufheizzeit sollte genau bekannt sein und nicht überschritten werden.

- Geschwindigkeit: Je schneller ein Stoff durch die Maschine läuft, desto geringer fallen die geschwindigkeitsunabhängigen Verluste pro Produktionsmenge aus.

- Temperatur: Je tiefer die Temperatur ist, desto tiefer sind die Wärmeverluste.

- Frischluftregelung: Die erforderliche Frischluftmenge sollte anhand der Feuchtigkeit oder anderer Prozessparameter geregelt werden. Leckverluste über die Ein- und Ausgangsöffnungen können mit Kanälen und Blenden reduziert werden.

- Ventilatoren und Gebläse: Ventilatoren, welche 20% langsamer laufen, benötigen nur 50% der Nennleistung.

- Wärmedämmung: Je grösser eine heisse Oberfläche eines Apparates inklusive Armaturen ist, je höher die Temperatur ist und je länger sie andauert, desto mehr lohnt sich eine Isolation. Bei heissen Walzen kann die nicht benötigte Oberfläche abgedeckt werden. Die Wärme, welche nicht über die Oberfläche verloren geht, muss auch nicht nachgeführt werden.

- Wärmerückgewinnung: Die Wärmeenergie in der Abluft kann zu über 50% zurück gewonnen werden. Bei vielen Anlagen kann damit direkt die Frischluft vorgewärmt werden.

Textilmaschinen

Bei Produktionsmaschinen sind zur Verbesserung der Energieeffizienz zuerst folgende Frage zu klären: Welche Arbeit muss die Maschine physikalisch wirklich leisten, welche Energie ist dazu notwendig und wie viel Energie benötigt sie? Im Allgemeinen nimmt mit zunehmender Automatisierung der Wirkungsgrad ab, weil viele Hilfseinrichtungen zusätzliche Energie verheizen. Veränderungen an Maschinen bergen aber Risiken: Produktqualität, Sicherheit, Lebensdauer, Garantiegewährung usw. welche in einem gesunden Verhältnis zur erhofften Verbesserung stehen sollten. Auf der andern Seite bringen energetische Optimierungen ein höheres Grad an Prozessbeherrschung und somit eine Sicherung der Qualität. Änderungen können auch zusammen mit dem Maschinenlieferant vorgenommen werden. Bei Neuanschaffungen sind Verbesserungen (z.B. maximal 0,5 kW Leerlaufleistung) am einfachsten zu erlangen.

Beispiel: Stromverbrauch von Webmaschinen

|

Hersteller |

System |

Zusatz |

Drehzahl |

Leistungs- |

Standby |

|

Dornier |

Druckluft |

mit Umrichter |

910 U/min |

5,5 kW |

1,3 kW |

|

Dornier |

Druckluft |

ohne Umrichter |

950 U/min |

6,0 kW |

1,3 kW |

|

Picanol |

Druckluft |

mit Servo |

950 U/min |

4,2 kW |

0,2 kW |

|

Sulzer |

Greifer G 6100 |

|

400 U/min |

4,5 kW |

2,1 kW |

|

Sulzer |

Greifer G 6100 |

Doppelbaum |

387 U/min |

4,3 kW |

1,6 kW |

|

Dornier |

Greifer |

|

397 U/min |

7,0 kW |

1,7 kW |

Messung in einer Baumwollweberei im Frühling 2002, Messgerät Fluke 43B

Die Energiesparmöglichkeiten in Textilmaschinen stecken in:

- Abschalten: Vor allem Maschinen mit hoher Leerlaufleistung sollten nur laufen, wenn sie Arbeit haben. Das gilt auch für die Zusatzaggregate (Hydraulikpumpe, Lüfter, Lampen usw.). Am wirksamsten sind Einrichtungen, welche automatisch starten und stoppen. Kritische Elemente wie eine Computersteuerung können auch eingeschaltet bleiben oder an einer Maschine werden nur die Infrarotstrahler ein- und ausgeschaltet. Das Abschalten lohnt sich bei Pausen, die länger als die fünffache Hochlaufzeit dauern. Einfache Funktionen können oft mit geringem Verdrahtungsaufwand in der vorhandenen Maschinensteuerung realisiert werden.

- Auslastung: Obwohl bei voller Auslastung mehr Leistung benötigt wird als im Teillastbetrieb, ist der Energieverbrauch pro Produktionseinheit geringer. Beispiel: 50 kW Voll-Lastbetrieb während 4000 Stunden ergibt 200'000 kWh/a, 35 kW Halb-Lastbetrieb während 8000 Stunden ergibt 280'000 kWh/a. Es wird nicht nur weniger Energie, sondern auch weniger Arbeitszeit pro Produktionseinheit benötigt.

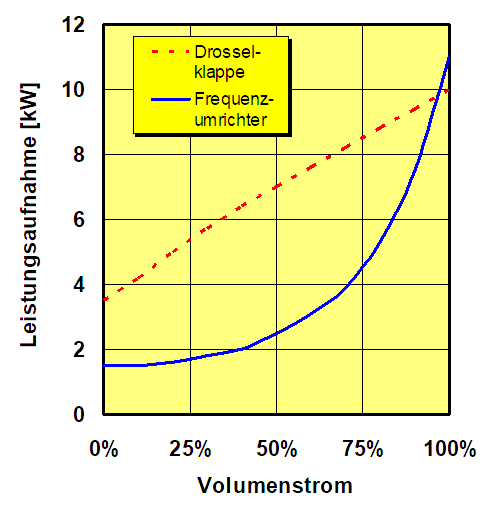

- Regelung: Eine Anpassung der Prozessgeschwindigkeit an den aktuellen Bedarf erfolgt am effizientesten über drehzahlvariable Motoren. Bei Umwälzpumpen und Ventilatoren steigt die Leistungsaufnahme kubisch mit der Drehzahl. Bei Förderpumpen, Umlaufketten usw. sind Leistungsaufnahme und Verschleiss proportional zur Drehzahl. Ein Frequenzumrichter kostet etwa 200 Franken pro kW Motorleistung und kann den ganzen Antriebsstrang auch sanft beschleunigen und bremsen (weniger Verschleiss).

- Wärmedämmung: Maschinen mit Prozesstemperaturen, welche über längere Zeit mehr als 20 °C von der Umgebungstemperatur abweichen, sollten wie Gebäude mit mindestens 10 cm Wärmedämmung isoliert sein. Die Wirtschaftlichkeit ist abhängig von der Objektgrösse und der Heizdauer.

- Antriebssystem: Für Antriebsaufgaben sind Elektromotoren etwa doppelt so effizient wie Hydraulikantriebe und rund zehnmal effizienter als Druckluftantriebe. Bei der Beschaffung sind die Betriebskosten und nicht nur die Investitionskosten zu vergleichen.

- Prozesskontrolle: Produktionsmaschinen sollten mindestens mit einem Betriebsstundenzähler ausgerüstet sein. Wenn sich der Aufwand für einen Stromzähler (Kosten ab 200 Franken) nicht lohnt, sollten wenigstens gute Anschlussverhältnisse für eine temporäre Messung vorgesehen werden. Je nach Maschine sollten Vorbereitungen für eine Temperatur- Druck-, Durchflussmessung usw. getroffen werden. Durch regelmässige Messungen und Auswertungen kann der Zustand der Maschine überwacht werden (Qualitätssicherung).

Infrastruktur

Die Infrastruktur ist an der Textilverarbeitung nicht direkt beteiligt, ist aber für die Funktion der verschiedenen Textilmaschinen und für die im Betrieb arbeitenden Personen erforderlich. Je nach Energieintensität der Textilverarbeitung (hoch bei der Veredlung, tief in einer Weberei) entfallen auf die Infrastrukturanlagen 30 bis 80 % des Energieverbrauchs.

Gebäude

Damit es in einem Raum wärmer als draussen ist, bracht es eine Heizung. Die erforderliche Heizleistung hängt von folgenden Faktoren ab:

- Temperaturdifferenz zwischen innen (z.B. 20 °C) und aussen (z.B. -10 °C).

- Grösse der Aussenhülle des Raumes (ein grosses Gebäude hat mehr m³ Raumvolumen pro Oberfläche als ein kleines Gebäude).

- Wärmedämmung der Aussenhülle (Wände, Fenster, Tore, Dach).

- Luftaustausch (Öffnungen, Ritzen, Lüftungsanlage …).

- Wärmezufuhr von inneren Anlagen und von der äusseren Sonnenstrahlung.

Eine durchschnittliche Halle mit 25 mal 50 m Grundfläche und 10 m Höhe braucht bei -10 °C Aussentemperatur und 20 °C Innentemperatur eine Heizleistung von etwa 120 kW. Der entsprechende Energieverbrauch ist die mittlere Heizleistung (60 kW) mal die Heizdauer (5000 h/a), was einer Heizenergie von 300 MWh/a (30'000 Liter Heizöl pro Jahr) entspricht. Eine alte, nicht wärmegedämmte Halle mit vielen Ritzen braucht etwa das Doppelte, eine neue Halle mit 15 cm Wärmedämmung, guten Fenstern und einer Lüftungsanlage mit WRG (Wärmerückgewinnung) nur einen Drittel Heizleistung und Wärmeenergie.

Als Überschlagsrechnung ist mit folgenden Heizenergiebedarf zu rechnen:

- 200 kWh/m²a (20 Liter Heizöl pro m² und Jahr) Altbau (vor 1970) ohne Wärmedämmung, Einfachverglasung und vielen Ritzen.

- 100 kWh/m²a (10 Liter Heizöl pro m² und Jahr) Gebäude mit etwas Wärmedämmung, Isolierverglasung und wenig Ritzen.

- 50 kWh/m²a (5 Liter Heizöl pro m² und Jahr) oder weniger für neue gute Gebäude mit mindestens 15 cm Wärmedämmung, hochwärmedämmenden Fenstern, keinen Ritzen und einer kontrollierten Lüftungsanlage (Stichwort Minergie).

Bei grossen Gebäuden mit nur 18 °C Innentemperatur sind diese Werte um etwa 25 % zu reduzieren. Als Heizfläche wird die ganze beheizte Geschossfläche inklusive Mauern definiert. Bei Raumhöhen von über 4 m ist pro 3 m Raumhöhe mit einer zusätzlichen Heizfläche zu rechnen.

In der warmen Jahreszeit bei zusätzlich hoher Abwärme im Betrieb ergibt sich die umgekehrte Situation mit einer zu hohen Innentemperatur. Auch hier reduziert eine gute Wärmedämmung die Wärmeeinwirkung der Sonne in das Gebäude. Bei den Fenstern kann mit aussen liegenden Sonnenschutzeinrichtungen die Überhitzung reduziert werden (z.B. nützt eine Bemalung der Fenster-Innenflächen nicht viel). Bei hoher innerer Abwärme kann die Wärme über eine geschickte Luftführung (warme Luft steigt, kühlere Luft strömt nach) nach aussen geführt werden.

Die Energiesparmöglichkeiten in Gebäuden stecken in:

- Möglichst tiefe Innentemperatur, Temperaturabsenkung ausserhalb der Nutzungszeit.

- Gute Wärmedämmung der Aussenhülle (mindestens 15 cm Dämmmaterial ergibt einen U-Wert von 0,2 W/m²K), gute Fenster (U-Wert von 1,0 W/m²K), keine Wärmebrücken. Eine gute Wärmedämmung verhindert auch Kondensatbildung an und in der Bauhülle.

- Vermeidung von Ritzen und anderen Undichtigkeiten, kontrollierte Lüftung mit WRG.

Heizungsanlage

In der hier beschriebenen Heizungsanlage werden fossile Energieträger (Heizöl oder Erdgas) verbrannt und die Wärme den Produktionsprozessen und der Gebäudeheizung zugeführt. Details zum Verbrennungsprozess und anderen Heizsystemen werden später behandelt.

In einer Heizöl- oder Erdgasheizung entstehen Temperaturen von über 1000 °C. Zur Wärmeverteilung wird in den meisten Fällen Wasser verwendet. Wasser siedet bei einem Umgebungsdruck von 1 bar bei 100 °C und in einem geschlossenen System entsteht bei höheren Temperaturen ein hoher Druck, welcher teure Druckleitungen und Armaturen verursacht.

Sattdampfdruck von Wasser

|

Temperatur |

°C |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

|

Dampfdruck |

bar |

1,0 |

1,4 |

2,0 |

2,7 |

3,6 |

4,8 |

6,2 |

7,9 |

10,0 |

12,5 |

15,5 |

19,0 |

Je nach gewünschter Wärmeabgabetemperatur wird ein entsprechender Wärmeträger gewählt:

- bis 140 °C und 5 bar Heisswassersystem.

- bis 200 °C und 20 bar Wasserdampf.

- bis 330 °C Wärmeträgeröl.

Wie oben beschrieben, spielt es für beim Verbrennungsprozess keine Rolle, auf welchem Temperaturniveau die Wärme abgenommen wird. Der Anlagenaufwand und die Verteilverluste nehmen aber mit zunehmender Temperatur zu. Bei einer Leitungslänge von 100 m verursacht eine mit 40 mm Isolation versehene DN 100 mm Rohrleitung bei 180 °C Vorlauf und 160 °C Rücklauf einen Verlust von rund 18'000 Liter Heizöl pro Jahr. Je tiefer die Temperatur und je kürzer die Betriebszeit, desto geringer fallen diese Verluste aus.

Heizsysteme für die Raumerwärmung werden heute auf möglichst tiefe Vorlauftemperatur ausgelegt (etwa 40 °C), damit der Wärmeverlust in der Heizung und Verteilung gering ist und alternative Heizsysteme (Abwärme, Wärmepumpe, Solarwärme …) eingesetzt werden können.

In einer Feuerungsanlage wird etwa 20 kg Luft pro kg Heizöl oder Erdgas für die Verbrennung benötigt. Die Luftöffnung ins Kesselhaus sollte im Bodenbereich liegen, damit im Raum eine hohe Temperatur entsteht, welche die Abwärmeverluste des Kessels und der Installationen reduziert und die angrenzenden Räume heizt. Moderne Brennersystem regeln die erforderliche Luftmenge mit einem drehzahlvariablen Gebläse. Je wärmer diese Luft ist, desto weniger muss sie erwärmt werden. Je tiefer die Abgase abgekühlt werden, desto mehr Wärme wird aus dem System genutzt. Die Abgase des schwefelhaltigen Heizöls beinhalten aber Schwefelsäure, welche bei zu tiefer Abgastemperatur ohne entsprechende Massnahmen den Heizkessel und die Kaminanlage angreifen kann. Bei vielen Heizkesselsystemen kann die Rauchgaskühlung nebst der Luftvorwärmung auch noch für Heizzwecke auf einem Temperaturniveau von 80 °C genutzt werden.

Die Energiesparmöglichkeiten in Heizungsanlagen stecken in:

- Möglichst tiefe Vorlauftemperaturen einstellen. Wenn eine Anlage nur gelegentlich eine hohe Temperatur benötigt, sollte die Vorlauftemperatur die übrige Zeit abgesenkt werden.

- Die Temperaturdifferenz zwischen Vorlauf und Rücklauf sollte möglichst gross sein. Bei kleinen Temperaturunterschieden läuft die Umwälzpumpe zu schnell.

- Leitungen isolieren, lecke Ventile reparieren, unbenützte Stränge abstellen.

- Empfehlung: Messeinrichtungen für den Brennstoffverbrauch, die Betriebsstunden, den Stromverbrauch und die Energieabgabe. Wenn man vor der Sanierung einer Heizung an der alten Anlage die optimalen Werte ermittelt, so wird die neue Anlage fast immer kleiner, günstiger und effizienter.

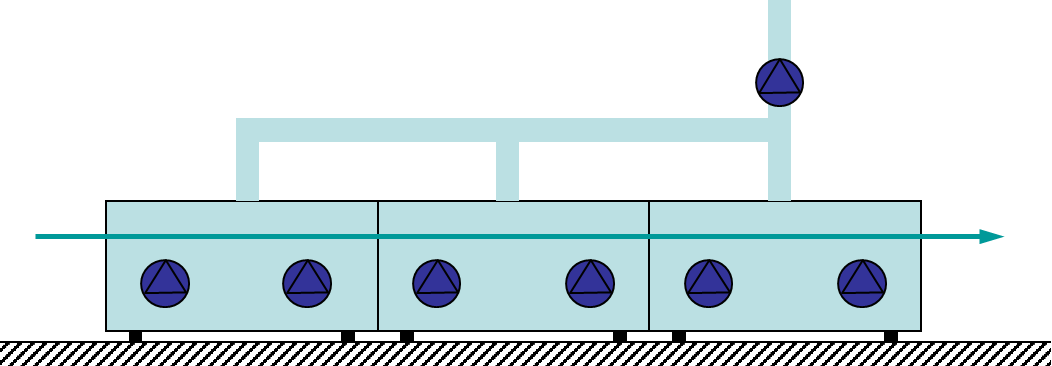

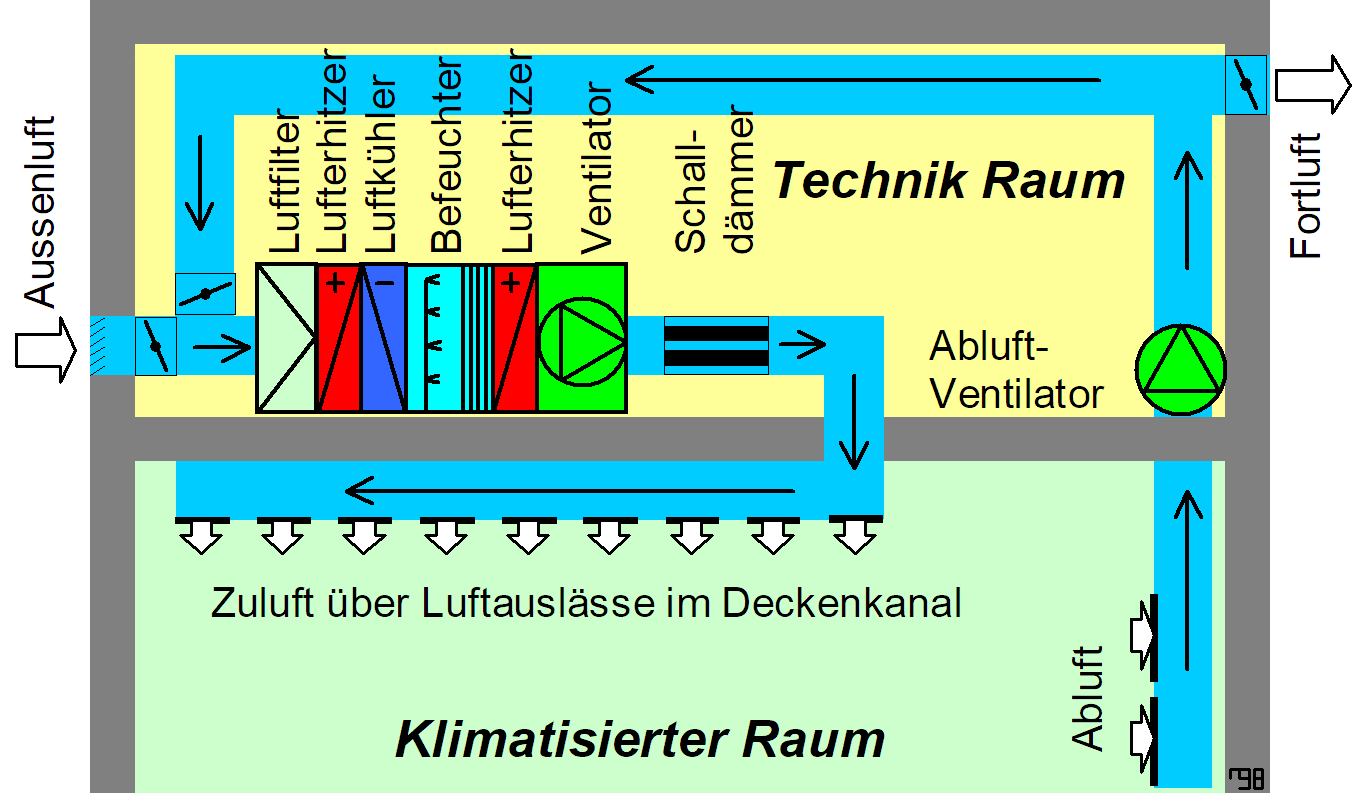

Lüftungsanlage

Lüftungsanlagen verursachen oft einen grossen Anteil des Stromverbrauchs von Textilbetrieben. Lüftungsanlagen werden aus folgenden Gründen installiert:

- Hygiene: Zur Beseitigung von unangenehmen Gerüchen (z.B. Chemikalien).

- Atmung: Damit die Kohlendioxidkonzentration der Raumluft unter 0,12 % (1200 ppm) bleibt, ist pro Person rund 20 m³ Frischluft pro Stunde notwendig.

- Kühlung: Zur Kühlung bei grossen internen Wärmelasten (Personen, Anlagen) und bei der Sommerhitze.

- Heizung: Als Raumheizung.

- Luftkonditionierung: Zum Beispiel bei der Verarbeitung von Baumwolle.

Die Energiesparmöglichkeiten in Lüftungsanlagen stecken in:

- Abschalten: Lüftungsanlagen welche nichts nützen (z.B. ausserhalb der Betriebszeit oder eine Klimaanlage bei offenen Fenstern), sollten abgeschaltet werden (Manuell, Sensoren, Schaltuhr …).

- Einstellung: Eine Lüftungsanlage muss nur soviel Luft bringen, wie gebraucht wird. Eine Reduktion der Luftmenge um 20 % halbiert die Ventilatorleistung.

- Regelung: Nebst den üblichen vordefinierten Lüftungsstufen gibt es auch die Möglichkeit die Luftmenge über CO2-Sensoren, die Temperatur oder Präsenzmelder zu regeln. Eine optimale Einstellung der Sollwerte ist dabei wichtig.

- Intervallschaltung: Wenn die Lüftungsanlage auch als Transportanlage (z.B. Flusen in einer Weberei) gebraucht wird, kann die Luftgeschwindigkeit auch regelmässig für nur kurze Zeit angehoben werden, damit keine Materialanhäufungen in den Luftkanälen entstehen.

- Wärmerückgewinnung: Eine Luftmenge von 50'000 m³/h, welche aus einem beheizten Raum mit 20°C ins Freie geblasen wird, erfordert bei einer Aussentemperatur von 0°C eine Heizleistung von 300 kW für die einströmende Frischluft. Mit einem Wärmetauscher kann etwa 50 % der Heizleistung eingespart werden.

- Kühlung: Im Sommer kann durch ein Lüftungsbetrieb in der Nacht Kälteleistung eingespart werden. Eine weitere Kühlmöglichkeit besteht in der Luftbefeuchtung. Die Nachtauskühlung des Gebäudes sollte über Temperatursensoren geregelt werden.

- Wartung: Eine Lüftungsanlage muss regelmässig gewartet werden. Dazu gehören unter anderem die Luftfilter (Druckabfall unter 150 Pa) und die Antriebselemente (Keilriemen). Mit Betriebsstunden- und Stromzähler können Lüftungsanlagen zusätzlich überwacht werden.

- System: Eine optimale Lüftungsanlage hat grosse, kurze und gerade Lüftungskanäle, ist nicht zu gross dimensioniert und hat energieeffiziente, geregelte Ventilatoren.

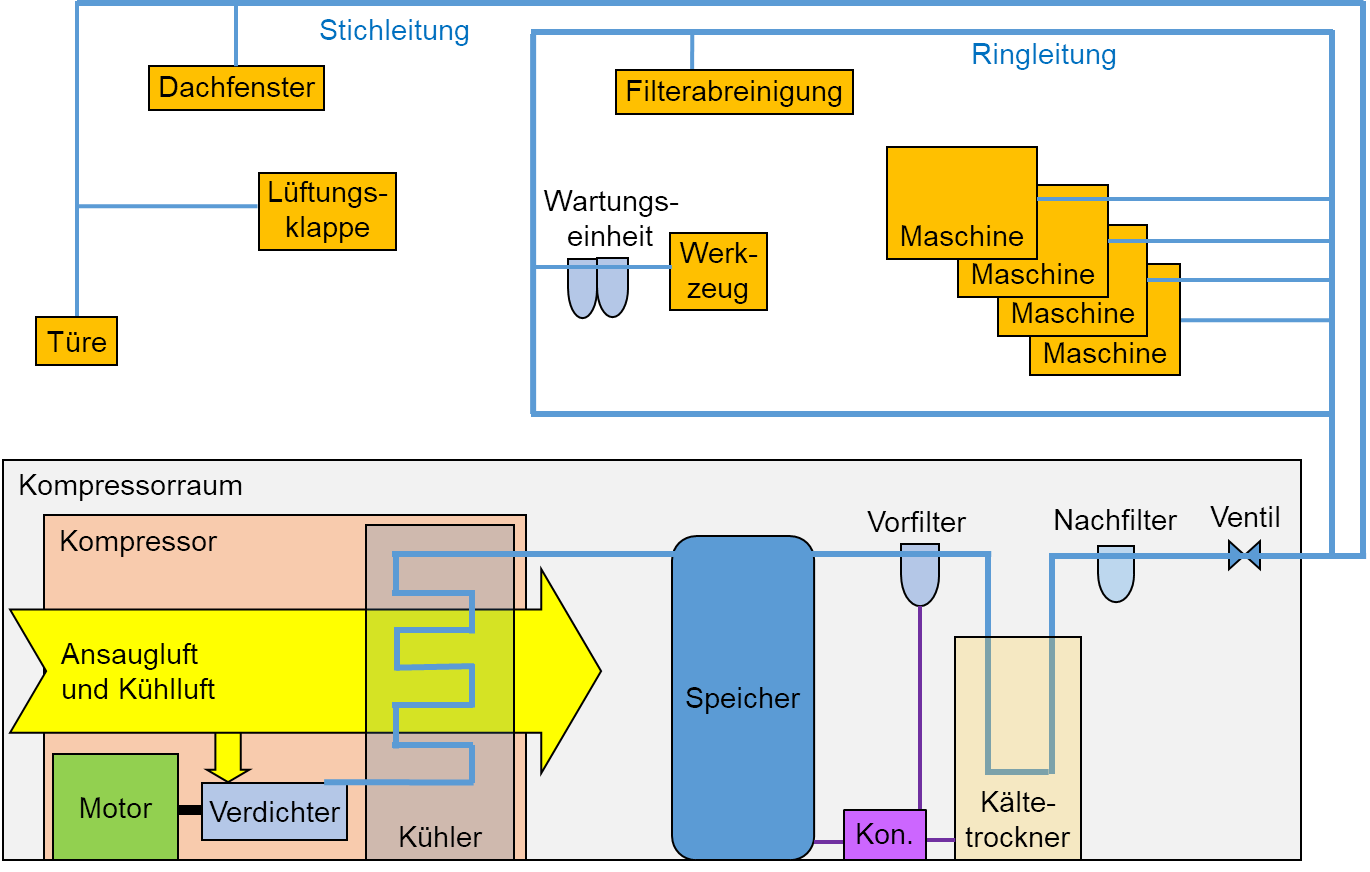

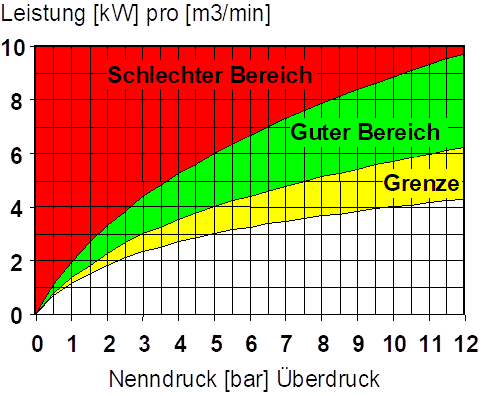

Druckluftanlage

Druckluft ist eine teure Energie, der m³ kostet etwa 5 bis 10 Rappen. Bei Anlagen mit wenig Betriebsstunden machen die Stromkosten etwa 20 % der Betriebskosten aus, bei Anlagen, welche rund um die Uhr laufen, können es bis zu 80 % sein. Wenn wichtige Maschinen Druckluft benötigen, werden oft zwei gleiche Kompressoren installiert, welche abwechslungsweise betrieben werden.

Die Energiesparmöglichkeiten in Druckluftanlagen stecken in:

- Betriebszeit: Eine Druckluftanlage sollte ausserhalb der Arbeitszeit ausgeschaltet sein (Wochenschaltuhr), ebenso ein vorhandener Kältetrockner, welcher aber etwa eine halbe Stunde vor dem Kompressorstart wieder eingeschaltet werden sollte.

- Nenndruck: Die wenigsten Maschinen benötigen Druckluft von über 5 bar. Eine Reduktion des Nenndruckes reduziert den Stromverbrauch, die Leckverluste und erhöht die Standzeit des Kompressors. Eine Reduktion des Nenndrucks von 8 auf 7 bar bringt eine Stromeinsparung von über 10 %.

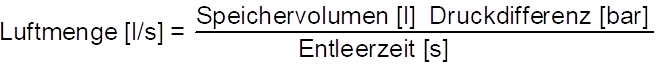

- Druckluftspeicher: Je kleiner der Druckluftspeicher, desto mehr Schaltspiele für den Kompressor, jedes Mal mit An- und Auslaufverlusten. Ein grösserer Speicher kann die Anzahl dieser Leerlaufverluste reduzieren und ist besser als eine zu grosse Schaltdifferenz (üblich 1 bar). Ein Druckluftspeicher mit 1 m³ Volumen deckt mit 1 bar Druckdifferenz den Druckluftverbrauch von 1 m³/min für 1 Minute.

- System: Ein Schraubenkompressor für die Grundlast und ein Kolbenkompressor für die Spitzenlast sind oft eine gute und günstige Lösung. Neu gibt es auch drehzahlvariable Schraubenkompressoren.

- Nachlaufzeit: Der Nachlauf ist ein einfacher Schutz des Schraubenkompressor-Motors vor einer Überhitzung durch zu viele Schaltspiele. In diesem Leerlauf wird etwa ein Drittel der Nennleistung benötigt, aber keine Druckluft produziert. Wenn eine Anlage aus dem Nachlauf nur sehr selten wieder auf Last fährt, so ist dieser Nachlauf überflüssig. Überwachungssysteme für mehrere Kompressoren optimieren die Nachlaufzeit.

- Querschnitt: Wenn bei schwankendem Druckluftverbrauch die Manometer an den Armaturen (Filter, Öler, Reduzierventil) heftig ausschlagen, sind die Rohrquerschnitte oder Armaturen zu klein. Mit einem lokalen Druckluftspeicher kann das Problem auch beseitigt werden.

- Ansaugluft: Die Ansaugluft des Kompressors sollte möglichst kalt und sauber sein. Ein neuer Ansaugfilter kostet nicht viel.

- Abwärmenutzung: Der grosse Teil der Kompressorleistung fällt als Abwärme (80 °C) an. Je nach System kann die Wärme über einen Wärmetauscher weiter verwendet werden.

- Reinigung: Viel Druckluft wird für die Reinigung verschwendet. Spezielle Injektordüsen reduzieren den Luftverbrauch und Lärm. In vielen Fällen ist ein Gebläse oder Staubsauger viel besser.

- Kühlung: Für die Kühlung von Teilen ist Druckluft energetisch ungeschickt. Ein Gebläse ist wirk- und sparsamer.

- Bewegung: Ein 1 kW Druckluftmotor benötigt bis 10 kW Kompressorleistung, ein gleichstarker Hydraulik- oder Elektroantrieb etwa 2 kW.

- Leckreduktion: Die Druckluftzuleitungen an Maschinen und Anlagen, welche nicht in Betrieb sind, könnten automatisch unterbrochen werden.

Über eine Messung der Füllzeit und Leerzeit des Druckluftspeichers sollte die Leckage im Druckluftnetz und die Kompressorschöpfleistung regelmässig (z.B. monatlich) überprüft werden.

- Leckkontrolle: Maschinen und Kompressoren abgeschaltet; Druck auf 7 bar einstellen; Zeit stoppen, bis der Druck auf 6 bar abfällt.

- Leistungskontrolle: Kompressor ein; Druck 6 bar; Ausgang Speicher schliessen; Zeit stoppen, bis der Druck auf 8 bar steigt.

- Werte in Tabelle notieren und mit alten Werten vergleichen.

Beleuchtungsanlage

Die künstliche Beleuchtung ist eine der ersten Elektrizitätsanwendungen und wird oft als grosser Stromverbraucher verdächtigt. In Textilbetrieben liegt der Stromanteil der Beleuchtung selten über 10 %, Ausnahmen sind zum Beispiel Konfektionsbetriebe. Licht ist wichtig für das Wohlbefinden, die Arbeitsqualität und die Produktepräsentation. Das Licht muss aber richtig verteilt werden und nur leuchten, wenn Personen im Wirkbereich sind und das Tageslicht zu schwach ist. Die T5 Leuchtstofflampe oder LED mit einer Lichtausbeute von 100 Lumen pro Watt und einer langen Lebensdauer werden heute am häufigsten eingesetzt, sie ist meistens technisch und wirtschaftlich das optimale System.

Richtwerte für die Spezifische Beleuchtungsleistung nach SIA 380/4

|

Nutzungsbeispiele |

Beleuchtungsstärke |

allgemeine

Richtwerte |

verschärfte

Richtwerte |

|

Parkhaus, Korridor |

50 lx |

3,2 W/m² |

2,5 W/m² |

|

Keller, Estrich,

Lager |

100 lx |

4,5 W/m² |

3,5 W/m² |

|

Kantine, Hotelzimmer |

200 lx |

7,0 W/m² |

5,5 W/m² |

|

Büro, Warenhaus |

300 lx |

10,0 W/m² |

7,5 W/m² |

|

Verkaufsflächen |

400 lx |

12,5 W/m² |

9,0 W/m² |

|

Hörsaal, Labor |

500 lx |

15,0 W/m² |

11,0 W/m² |

Einheiten: Lichtmenge [lm] Lumen, Lichtstärke im Arbeitsbereich [lx] Lux.

Die Energiesparmöglichkeiten in Beleuchtungsanlagen stecken in:

- Abschalten: Räume und Bereiche, welche öfters nur für kurze Dauer benützt werden, sollten über eine automatische Lichtschaltung verfügen. Ein dazu erforderlicher Bewegungsmelder kostet ohne Montage keine 150 Franken.

- Pausen: Leuchtstofflampen werden häufig nicht ausgeschaltet, weil die Benützer "gelernt" haben, dass das Einschalten "extrem viel" Strom braucht. In Wirklichkeit lohnt sich energetisch das Ausschalten schon nach einer Sekunde. Wegen der Lebensdauerminderung durch den Einschaltvorgang bei Lampen lohnt sich das Ausschalten bei Pausen ab 10 Minuten.

- Tageslichtanpassung: In Räumen mit Tageslicht wird am Morgen oft das Abschalten des Kunstlichtes vergessen. Zum einen sollten die Lampen in Reihen parallel zur Fensterfront gruppiert sein und zum andern sollten diese entsprechend den Lichtverhältnissen manuell oder automatisch geschaltet oder gedimmt werden. Einsparungen bis 60 % sind möglich. Eine automatische Lichtsteuerung für Neuanlagen rentiert nach 3 Jahren, für Bestehende Anlagen erst viel später.

- Tageslichtnutzung: Für einen Neubau ist die Tageslichtnutzung ein Qualitätsmerkmal. Bei bestehenden Bauten sind Fenster oft wegen der sommerlichen Überhitzung verdeckt (hoffentlich nicht innen). Mit speziellen Jalousien oder geschickt angeordneten Vordächern kann das Tageslicht ohne die Sommerhitze genutzt werden. In Räumen mit dunklen Decken und Wänden verbessert ein heller Anstrich die Wirkung des Tages- und Kunstlichtes erheblich.

- Leuchten: Verschmutzte Leuchten sollten regelmässig gereinigt werden, schlechte sollten durch solche mit Spiegelreflektoren ersetzt werden.

- Lichtanpassung: Wenn für einen Raum oder Bereich zu viel Licht vorhanden ist, sollten einzelne Lampen entfernt werden.

- Wenn an einem abgegrenzten Arbeitsplatz viel Licht gebraucht wird, sollten die erforderlichen Leuchten möglichst nahe angebracht werden.

- Lampenart: Die beste Wirtschaftlichkeit (Betriebskosten) für die Raumbeleuchtung haben LED-Leuchten oder T5 Leuchtstofflampen mit 16 mm Durchmesser und elektronischen Vorschaltgeräten. Die mittlere Farbqualität von Leuchtstofflampen hat die bessere Lichtausbeute als die Standard- oder die Luxusqualität.

- Halogenlampen sollten nur für gezielte Beleuchtung von besonderen Objekten oder Bereichen eingesetzt werden.

Wasserversorgung

Viele Textilveredlungsbetriebe verfügen über eine eigene Wasserversorgung. Der erforderliche Netzdruck wird meistens mit Zentrifugalpumpen aufgebaut. Oft wird das zur Verfügung stehende Quell- oder Grundwasser in einem Reservoir zwischengespeichert, um die Verbrauchsspitzen im Betrieb abzudecken.

Die Energiesparmöglichkeiten in der Wasserversorgung stecken in:

- Die Pumpen sollten nur laufen, wenn Wasser gebraucht wird.

- Die Pumpen sollen für die erforderlichen hydraulischen Daten optimiert sein.

- Das Wasser soll nur mit geringer Geschwindigkeit (grosser Rohrquerschnitt) ins Reservoir gepumpt werden, weil sonst die Pumpe mehr leistet als erforderlich (die Turbulenzen im Reservoir kosten nur Energie und nützen nichts).

- Über die Pumpendrehzahl (Frequenzumrichter) druckgeregeltes System. Druckregelsysteme mit Bypass oder Drosselklappen sind bei den heutigen tiefen Preisen für Frequenzumrichter unwirtschaftlich.

- Wenn es die Wasserentnahmemenge erlaubt, ist ein einstufiges Pumpensystem einem zweistufigem Pumpensystem mit Reservoir vorzuziehen.

Energietechnik

Unter Energietechnik werden die verschiedenen Energieträger, die Systeme der Energieumwandlung sowie Energieverteilung und Speicherung grob behandelt.

Elektrizität

Elektrizität ist die edelste Energieform. Mit ihr liesse sich theoretisch jede Anlage betreiben. Ohne Elektrizität würde in einem Textilbetrieb praktisch nichts laufen. Weil in Europa ein Grossteil der Elektrizität aus fossilen Energieträgern mit einem Wirkungsgrad von 30 % gewonnen wird, ist ihr Preis pro Energieeinheit etwa dreimal höher als der von Heizöl oder Erdgas.

In den meisten Versorgungsgebieten wird zwischen Hoch- und Niedertarif unterschieden. Weil während der üblichen Arbeitszeit die Nachfrage nach Elektrizität höher als nachts ist, liegt der Hochtarif 20 bis 80 % über dem Niedertarif. Je nach den Produktionsmöglichkeiten lassen sich vielleicht stromintensive Prozesse auf die Niedertarifzeit verlegen.

Spitzenleistung (Optimierungsgeräte)

Obwohl viele Textilbetriebe durchgehend produzieren und vorwiegend „Bandlast“ beziehen, kann die Spitzenleistung ein störender Kostenfaktor werden (etwa 100 Franken pro kW und Jahr), wenn sie deutlich über der Bandleistung (Jahresenergieverbrauch durch 8760 Stunden) liegt.

Die Spitzenleistung ist der durchschnittliche Leistungsbezug während einer Viertelstunde (teilweise einer halben Stunde). Je nach Liefervertrag wird die höchste Spitzenleistung pro Monat, Quartal oder Semester verrechnet. Die Spitzenleistung lässt sich reduzieren, indem zum voraus bestimmte Verbraucher beim Erreichen einer bestimmten Leistung abgeschaltet werden. Es gibt Geräte, welche ab der eingestellten Leistungsgrenze nur alarmieren (Blinklicht, Horn) und solche, welche selber Verbraucher ausschalten, deren Leistungsaufnahme reduzieren oder Quellen (Blockheizkraftwerke) ansteuern. Je nach Betrieb ist eine solche Spitzenlastregulierung mehr oder weniger rentabel. Anbieter von Spitzenlastoptimierungssystemen beziehen sich bei der prozentualen Kosteneinsparung meistens nur auf die Leistungskosten, und nicht, wie der Kunde erwartet, auf die gesamten Elektrizitätskosten.

Elektrische betriebene Prozesse mit Speicherwirkung oder Puffer lassen sich am besten unterbrechen oder zurückstufen, ohne die Produktion gross zu beeinträchtigen:

- Wärmespeicher: Boiler, Bäder, Öfen, Heizplatten, Wärmeschränke, Heizlüfter, Spühlmaschinen, Heizwalzen, Feuerungsanlagen, Umwälzpumpen, Dachrinnenheizungen usw.

- Kältespeicher: Kälteanlagen, Klimageräte, Kühlventilatoren usw.

- Massenspeicher: Hacker, Förderanlagen, Pumpen, Lüftungsanlagen, Luftbefeuchter, Waschmaschinen, Tumbler, Mangen, Ladegeräte usw.

All diesen Prozessen ist eine Abschaltpriorität zuzuordnen und die zulässige Dauer eines Unterbruchs oder einer Leistungsreduktion ist zu bestimmen. Die Priorität kann (z.B. über die Temperatur), auch dynamisch zugeordnet werden. An die Festlegung der gewünschten Leistungsspitze muss man sich herantasten. Stellt man die Leistung zu hoch ein, verpasst man eine Kosteneinsparung, stellt man sie zu tief ein, erfährt man eine Einbusse in der Produktivität.

In der Textilindustrie gibt es nur wenige Prozesse, welche abgeschaltet oder gesperrt werden dürfen (z.B. ein elektrisch beheizter Spannrahmen). Durch eine sorgfältige Analyse der Stromverbraucher können einzelne Prozesse identifiziert werden, welche geeignet sind. Oft lassen sich mit einfachen Mitteln (Verriegelung mit anderer Anlage, Einzelabwurf) die Kosten für ein kompliziertes Energiemanagementsystem (ab 20'000 Franken) einsparen.

Blindenergie (Kompensationsanlagen)

Nebst der Wirkenergie und der Spitzenleistung kann auf der Stromrechnung auch die Blindenergie ins Gewicht fallen. Blindleistung erfordert grössere Leitungsquerschnitte und ergibt grössere Energieverluste bei der Elektrizitätsübertragung. Bis zum Leistungsfaktor (cosinus phi) von 0,9 (oder 0,92) sind die Kosten im Arbeitstarif (kWh) enthalten. Blindleistung benötigen die elektrischen Verbraucher mit Magnetspulen wie Motoren, Transformatoren und Drosseln (für Leuchtstofflampen). Kondensatoren können Blindleistung abgeben. Wenn Sie in der richtigen Grösse in der Nähe der Verbraucher installiert sind, entfällt die zusätzliche Netzbelastung bis zum Kraftwerk. Eine Blindstromkompensationsanlage passt die notwendige Kondensatorkapazität automatisch dem aktuellen Bedarf an.

Ab 1000 Franken jährlichen Blindstromkosten rentiert eine automatische Kompensationsanlage. Der Lieferant garantiert die Kompensation. Ohne grosse Veränderung im Anlagenpark sollten keine Blindstromkosten mehr entstehen, sonst ist die Anlage defekt (z.B. eine Schmelzsicherung ist durchgebrannt)

Verbrennung

Die Verbrennung ist eine chemische Reaktion, bei der sich ein Brennstoff mit Sauerstoff (die Luft besteht aus 21 % Sauerstoff) verbindet und dabei Wärmeenergie abgibt. Bei der spezifischen Wärmeenergie unterscheidet man zwischen Brennwert (oder oberer Heizwert) und Heizwert (oder unterer Heizwert). Der Brennwert ist grösser, weil die Kondensationsenergie des im Rauchgas enthaltenden Wasserdampfes mitgezählt wird. Wenn der Verbrennung zuwenig Luft zugeführt wird, ist die Verbrennung unvollständig und es entsteht Russ. Wenn der Verbrennung zuviel Luft zugeführt wird, geht zuviel Wärme über die Abgase verloren.

Das bei der Verbrennung entstehende CO2 beeinfluss das Weltklima negativ (Treibhauseffekt). Viele Staaten haben darum vor, den CO2Ausstoss zu reduzieren (Kyoto-Protokoll). In der Schweiz ist seit dem 1. Mai 2000 das CO2-Gesetz in Kraft. Es sieht eine gesamthafte Reduktion der CO2-Emissionen bis ins Jahr 2010 von 10 % unter das Niveau von 1990 vor. Als Teilziele sind für Brennstoffe (minus 15 %) und Treibstoffe (minus 8%) verankert. Die Ziele des Gesetzes sollen vorerst mit freiwilligen Massnahmen erreicht werden.

Die Erfassung des CO2 Ausstosses erfolgt über den Verbrauch von fossilen Energieträgern mit festgelegter CO2-Fracht pro Einheit Energieträger. Nachwachsende Energieträger wie Holz oder Biogas sind CO2-neutral, weil das bei der Verbrennung entstehende CO2 von den Pflanzen durch den freiwerdenden Platz wieder aufgenommen wird. In der Schweiz wird die Elektrizität durch Wasserkraft und Atomenergie erzeugt, dadurch ist sie CO2-frei.

Zusammenstellung der Energieträger mit Dichte, Heizwert und CO2Fracht

|

Energieträger |

|

Dichte |

Heizwert |

CO2 Fracht |

|||

|

|

Einheit |

kg / m³ |

kWh / m³ |

kWh / kg |

kg / m³ |

kg / kg |

kg / kWh |

|

Heizöl EL |

Liter |

840,00 |

9962,40 |

11,86 |

2639,892 |

3,143 |

0,265 |

|

Heizöl M/S |

kg |

990,00 |

11385,00 |

11,50 |

3139,860 |

3,172 |

0,276 |

|

Petrolkoks |

kg |

1400,00 |

11200,00 |

8,00 |

4606,000 |

3,290 |

0,411 |

|

Steinkohle |

kg |

760,00 |

6612,00 |

8,70 |

2007,464 |

2,641 |

0,304 |

|

Braunkohle |

kg |

1000,00 |

5500,00 |

5,50 |

2090,400 |

2,090 |

0,380 |

|

Holz |

kg |

500,00 |

2000,00 |

4,00 |

|

|

|

|

Benzin |

Liter |

750,00 |

9110,00 |

12,08 |

2338,276 |

3,118 |

0,258 |

|

Diesel |

Liter |

820,00 |

9830,00 |

11,86 |

2611,416 |

3,185 |

0,269 |

|

Aceton |

kg |

790,80 |

9110,00 |

7,92 |

1799,752 |

2,276 |

0,287 |

|

Wasserstoff |

kg |

0,08 |

2,73 |

33,33 |

|

|

|

|

Kohlenmonoxid |

kg |

1,14 |

3,20 |

2,81 |

1,791 |

1,571 |

0,559 |

|

Methan |

kg |

0,66 |

9,11 |

13,89 |

1,804 |

2,750 |

0,198 |

|

Ethan |

kg |

1,24 |

16,36 |

13,19 |

3,637 |

2,933 |

0,222 |

|

Propan |

kg |

1,80 |

23,18 |

12,88 |

5,400 |

3,000 |

0,233 |

|

Butan |

kg |

2,37 |

30,10 |

12,70 |

7,192 |

3,034 |

0,239 |

|

Ethylen |

kg |

1,15 |

15,06 |

13,10 |

3,614 |

3,143 |

0,240 |

|

Propylen |

kg |

1,72 |

21,87 |

12,72 |

5,406 |

3,143 |

0,247 |

|

Butylen |

kg |

2,90 |

36,48 |

12,58 |

9,114 |

3,143 |

0,250 |

|

Acetylen |

kg |

1,07 |

14,33 |

13,39 |

3,622 |

3,385 |

0,253 |

|

Erdgas |

m³ |

0,72 |

10,05 |

12,44 |

1,885 |

2,619 |

0,180 |

Bei den fossilen Energieträgern hat Erdgas die geringste CO2 Fracht pro Energieeinheit. Eine einfache Möglichkeit zur Reduktion der CO2 Fracht besteht demnach in der Umstellung von Heizöl auf Erdgas, falls am Produktionsstandort Erdgas verfügbar ist.

Wärmekraftkopplung

Bei der Wärmekraftkopplung wird aus Wärmeenergie mechanische Energie (über einen Generator Elektrizität) gewonnen. Diese Umwandlung erfolgt im Gegensatz zum umgekehrten Vorgang immer mit einem relativ tiefen Wirkungsgrad. Theoretischer Grenzwert ist der Carnot-Wirkungsgrad, welche sich aus der Temperaturdifferenz der heissen und kalten Seite durch die Absoluttemperatur (Temperatur in °C plus 273 K) der heissen Seite errechnet. Bei einem grossen Dampfturbinenkraftwerk mit 280 °C Dampf und 40 °C Kondensat sind das theoretisch 43 %, praktisch aber nur noch 33 % Umwandlungswirkungsgrad von Wärmeenergie in Elektrizität. Im Gegensatz zu den grossen thermischen Kraftwerksanlagen haben kleine lokale Anlagen folgende zwei Vorteile:

- Die Abwärme kann als Prozessenergie genutzt werden.

- Die Anlage dient als Notstromversorgung, teilweise auch zur Deckung der Spitzenleistung

Bisher zeigte die Entwicklung der Energiepreise keinen wirtschaftlichen Vorteil bei einer lokalen Wärmekraftkopplung, da die Elektrizität billiger wird und die fossilen Energieträger teurer. Das Preisverhältnis kWh Elektrizität zu kWh Heizöl hat sich für einen Betrieb mit 500'000 Franken Energiekosten pro Jahr in den letzten 10 Jahren von 6 auf 2,5 reduziert. Mit dem zusätzlichen erheblichen Aufwand (Anschaffung, Unterhalt) gegenüber einer Feuerungsanlage ist die Wärmekraftkopplung gegenwärtig nicht wirtschaftlich.

Die verschiedenen Systeme der Wärmekraftkopplung

|

System |

Leistung |

Wirkungsgrad |

Abwärme |

Preis |

Lebensdauer |

Bemerkungen |

|

Ottomotor (Gas) |

< 200 kW |

< 30% |

< 100 °C |

tief |

10'000 |

PKW Basis |

|

> 200 kW |

< 35% |

< 100 °C |

tief |

40'000 |

|

|

|

Dieselmotor (Öl) |

< 3 MW |

< 40% |

< 100 °C |

tief |

40'000 |

Abgaswerte |

|

Dampfmaschine |

< 1 MW |

< 12% |

< 100 °C |

mittel |

40'000 |

Anbieter ? |

|

Dampfturbine * |

> 1 MW |

< 25% |

< 100 °C |

hoch |

100'000 |

aufwändig |

|

Gasturbine * |

> 1 MW |

< 40% |

< 300 °C |

mittel |

100'000 |

|

|

Kombikraftwerk |

> 20 MW |

< 55% |

< 100 °C |

hoch |

100'000 |

|

|

Stirlingmotor |

> 1 kW |

< 15% |

< 100 °C |

hoch |

? |

Anbieter ? |

|

Brennstoffzelle |

> 1 W |

< 40% |

< 300 °C |

hoch |

? |

Anbieter ? |

* Es gibt auch Anbieter mit kleinen Dampf- und Gasturbinenanlagen im Bereich von 100 kW und weniger, aber ausser Prospekten liegen keine konkreten Erfahrungswerte vor.

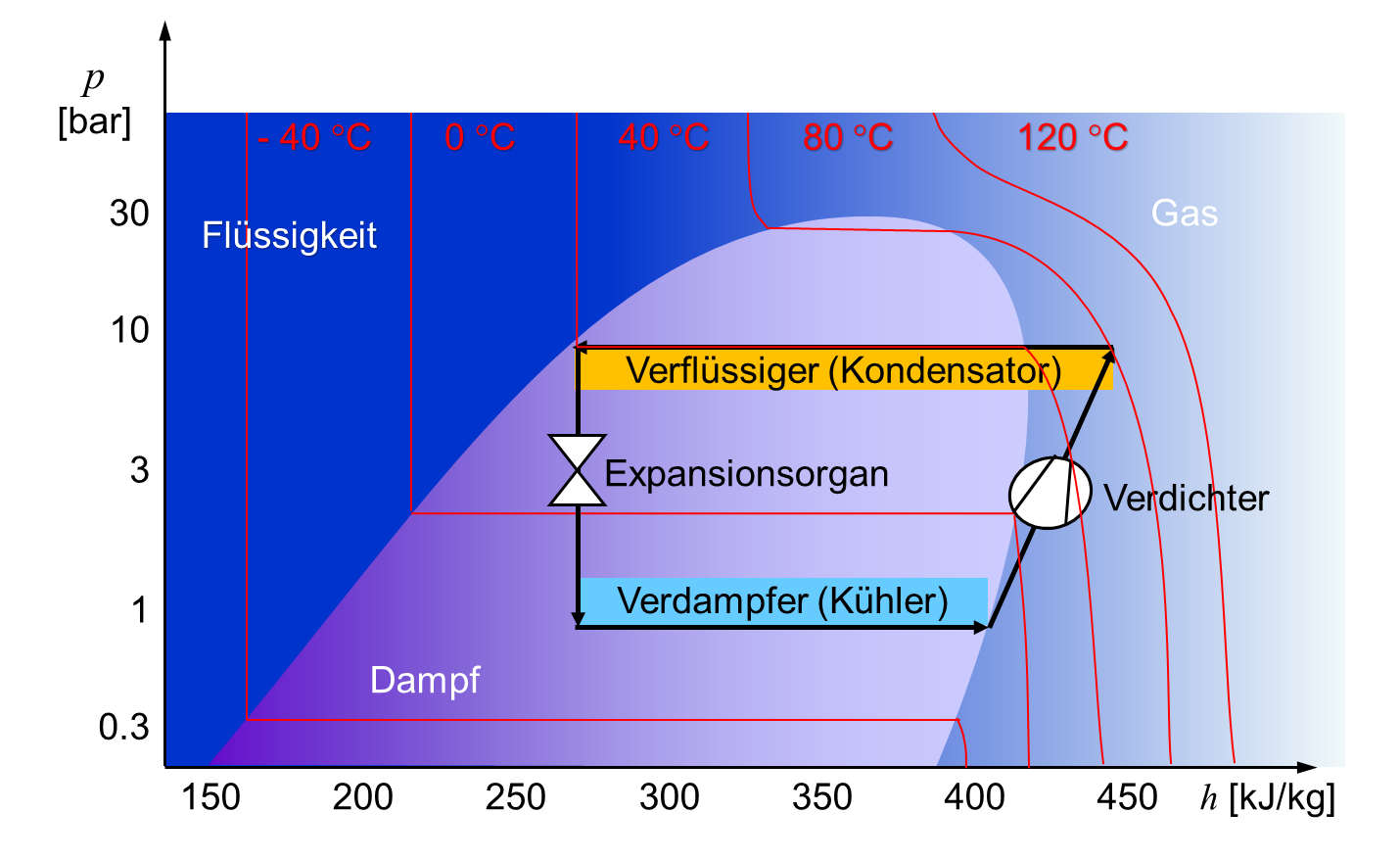

Wärmepumpe

Eine Wärmepumpe ist der umgekehrte Prozess einer Dampfturbine. Mit der Hilfe von mechanischer Energie wird Wärmeenergie von einem tiefen Niveau (z.B. 5 °C) auf ein höheres Niveau (z.B. 50 °C) transformiert. Bei der Wärmepumpe fällt die Abwärme der mechanischen Energie zugunsten der gewünschten warmen Seite an, bei der im Prinzip gleichen Kälteanlage ist die warme Seite Abwärme. Der theoretische maximale Faktor Wärmeenergie zur Elektrischer Energie ist der Kehrwert des Carnot-Wirkungsgrades, also die Absoluttemperatur (Temperatur in °C plus 273 K) der heissen Seite durch die Temperaturdifferenz der heissen und kalten Seite. Beim oben genannten Beispiel gibt das den theoretischen Faktor 7,2, reale Wärmepumpen erreichen einen Wert von 4.

Die gegenwärtig angebotenen Wärmepumpen arbeiten mit Kältemitteln, welche nur eine Wärmeabgabe bis maximal 60 °C ermöglichen. Bei Textilveredlungsbetrieben ist aber schon sehr viel Abwärme auf diesem Temperaturniveau vorhanden.

Mit andern Kältemittel oder dem umgekehrten Gasturbinenprozess könnten aber weit höhere Temperaturen erreicht werden. Durch den tiefen Preis für Elektrizität und den hohen Preis für fossile Energieträger ergibt sich dadurch eine interessante Perspektive für energieeffiziente Wärmerückgewinnung bei der Textilveredlung (z.B. von 80 auf 180 °C mit einem Faktor 3). Leider ist zurzeit noch kein Anbieter für solche Systeme bekannt.

Wärmeverteilung

In Heizungsanlagen und bei den Wärmeanlagen in der Textilveredlung geht viel Energie in der Wärmeverteilung verloren. Die Wärmeverluste hängen von folgenden Faktoren ab:

- Länge und Querschnitt des Rohrleitungssystems, Anzahl Armaturen

- Stärke und Qualität des Rohrleitungsisolation und der Befestigung

- Temperatur der Wärmeträger und Betriebsdauer

|

Wärmeverlust

von 1 m Rohrleitung bei 100 K Temperaturdifferenz |

||||

|

Durchmesser |

DN 50 mm |

DN 100 mm |

||

|

Isolierdicke |

Leistung |

Energie |

Leistung |

Energie |

|

0 mm |

210 W |

1800 kWh/a |

400 W |

3500 kWh/a |

|

20 mm |

40 W |

350 kWh/a |

70 W |

620 kWh/a |

|

40 mm |

30 W |

260 kWh/a |

45 W |

400 kWh/a |

|

60 mm |

25 W |

220 kWh/a |

35 W |

310 kWh/a |

|

100 mm |

18 W |

160 kWh/a |

25 W |

220 kWh/a |

Die aufgerundeten Werte gelten für ein mittleres Isoliermaterial mit einer Wärmeleitfähigkeit von 0,04 W/mK. Der Energieverlust bezieht sich auf Dauerbetrieb während 8760 Stunden pro Jahr. Der Wärmeverlust ist proportional zur Temperaturdifferenz und Leitungslänge. Eine Armatur verliert gleichviel Wärme wie etwa 2 m zusätzliche Rohrleitung mit gleichem Durchmesser und gleicher Isolationsdicke.

Zur Wärmeverteilung gehören auch die Umwälzpumpen. Im Allgemeinen sind die eingesetzten Umwälzpumpen zu gross. Bei ordentlich dimensionierten Rohrleitungen und Wärmetauscher benötigen alle Umwälzpumpen zusammen nur eine elektrische Aufnahmeleistung von 1‰ der Heizleistung. Eine einfache Berechnung der Leistung einer Umwälzpumpe ergibt:

- Wassermenge 1 MW Heizleistung bei 20 K Temperaturdifferenz (Vor- und Rücklauf)

V` => Q`h / (Du * cp) = 1 MW / (20 K * 4,18 MJ/m³K) = 0,012 m³/s - Hydraulische Leistung für 12 Liter/s bei einem Druckverlust von 0,3 bar

Phyd = V` * Dp = 0,012 m³/s * 30 kPa = 360 W - Elektrische Aufnahmeleistung für 360 W Hydraulik bei einem Wirkungsgrad von 50%

Pel = Phyd / h = 360 W / 0,5 = 720 W < 1 ‰ von 1'000'000 W Heizleistung

Bemerkung: Wenn ein Heizkreis kalt bleibt, so liegt es oft nicht an der Stärke der Umwälzpumpe sondern an Luft in der Leitung, an geschlossenen Ventilen oder an verstopften Leitungen.

Die Energiesparmöglichkeiten in Wärmeverteilanlagen stecken in:

- Leitungen isolieren: Rohrleitungen und Armaturen sollten gut isoliert werden.

- Laufzeit reduzieren: Eine Umwälzpumpe muss nur laufen, wenn in ihrem Kreis Wärme gebraucht wird. Teilweise lässt man Pumpen durchlaufen, damit sie nach einem längeren Stillstand nicht festsitzen. Mit einer Wochenschaltuhr kann man solche Pumpen während der Stillstandszeit aber auch nur für wenige Minute pro Woche laufen lassen.

- Pumpeneinstellung: Vielen Umwälzpumpen können in mehreren Stufen betrieben werden. Die Werkseinstellung ist die höchste Stufe, sie wird bei der Inbetriebnahme meistens nicht verändert. Die Umschaltung auf eine kleinere Stufe kostet praktisch nichts und kann jederzeit wieder rückgängig gemacht werden.

- Pumpenwechsel: Die meisten Umwälzpumpen sind zu gross. Als elektrische Aufnahmeleistung genügt in der Regel 1 ‰ der Heizleistung.

- Drehzahl regeln: Eine Heizung läuft vorwiegend im Teillastbereich, indem auch die umgewälzte Wassermenge und somit die Pumpenleistung reduziert werden könnte.

Technologien

Das Kapitel Technologien umfasst allgemeine energetische Aspekte welche in den Energieprozessen der Textilindustrie, den Infrastrukturanlagen und der Energietechnik vorkommen.

Wärmedämmung

Mit einer guten Wärmedämmung kann man die Wärmeverluste eines heissen Körpers in einer kalten Umgebung reduzieren. Die Einflussfaktoren sind:

- Grösse der Oberfläche (bei sehr heissen Oberflächen spielt die Wärmestrahlung auch eine Rolle).

- Temperaturdifferenz mal Zeit.

- Dämmdicke und Materialqualität.

- Zusätzlich zählen: Wärmebrücken und Lecks.

|

Beispiel

für die Wärmedämmung an einem heissen Färbeapparat |

||||

|

Material, Baustoff |

Dicke |

Leitwert |

Ungedämmt |

Gedämmt |

|

Wärmeübergang innen |

|

20 |

0,050 |

0,050 |

|

Stahl |

20 mm |

60 |

0,000 |

0,000 |

|

Wärmedämmung |

25 mm |

0,040 |

|

0,625 |

|

Wärmeübergang aussen |

|

10 |

0,100 |

0,100 |

|

Summe |

|

|

0,150 |

0,775 |

|

U-Wert |

6,7 W/m²K |

1,3 W/m²K |

||

|

Wärmeleistung für 120 K Temperaturdifferenz |

800 W |

160 W |

||

|

Energieverlust in 5000 Stunden pro Jahr |

4000 kWh/a |

800 kWh/a |

||

|

Energiekosten bei 5 Rp./kWh |

200 Fr./a |

40 Fr./a |

||

Eine Hochtemperaturisolation kostet rund 200 Franken pro m² und reduziert zusätzlich die Hitzebelastung am Arbeitsplatz.

Wärmerückgewinnung

Mit einer WRG (Wärmerückgewinnungsanlage) entzieht man dem Abwasser oder der Abluft möglichst viel Wärme und übergibt diese dem Warmwasser, der Frischluft, der Raumheizung usw. oder speichert sie in einem Wasserbehälter zur späteren Verwendung. Bei einer Wärmerückgewinnungsanlage sind folgende Punkte zu beachten:

- Je höher die Temperatur der gewonnenen Wärme, desto nützlicher. Wärme mit Temperaturen unter 40 °C kann nicht einmal mehr für die direkte Gebäudeheizung verwendet werden.

- Je grösser die innere Oberfläche eines Wärmetauschers ist, desto höher ist sein Wirkungsgrad aber auch sein Preis.

- Ein Gegenstromwärmetauscher hat einen besseren Temperaturtauscheffekt als ein Kreuzstromwärmetauscher und dieser ist besser als ein Gleichstromwärmetauscher.

- Bei der Auswahl eines Wärmetauschers ist auf die chemische Aggressivität und die Verschmutzungsneigung der Abluft oder des Abwassers zu achten. Teilweise sind für Textilbetriebe aufwendige Reinigungs- und Neutralisierungsinstallationen erforderlich. Diese lassen sich aber oft auch mit Massnahmen für die Luft- und Abwasserreinhaltung kombinieren.

- Für einen optimalen Einsatz von Wärmerückgewinnungsanlagen sind die Abwärmequellen und die Wärmenutzer (Wärmeträger, Wärmeleistung, Wärmemenge, Temperatur, Zeitpunkt) zu identifizieren. Nur aufgrund solcher Daten können Wärmerückgewinnungsanlagen und die Wärmespeicher technisch und wirtschaftlich richtig dimensioniert werden.

- In geschichteten Wärmespeicher kann gleichzeitig Wärme auf unterschiedlichen Temperaturniveaus gespeichert werden. Oben wird heissen Wasser eingeleitet und entnommen, unten warmes Wasser. Ein gut isolierter Wärmespeicher verliert weniger als 1 °C pro Tag.

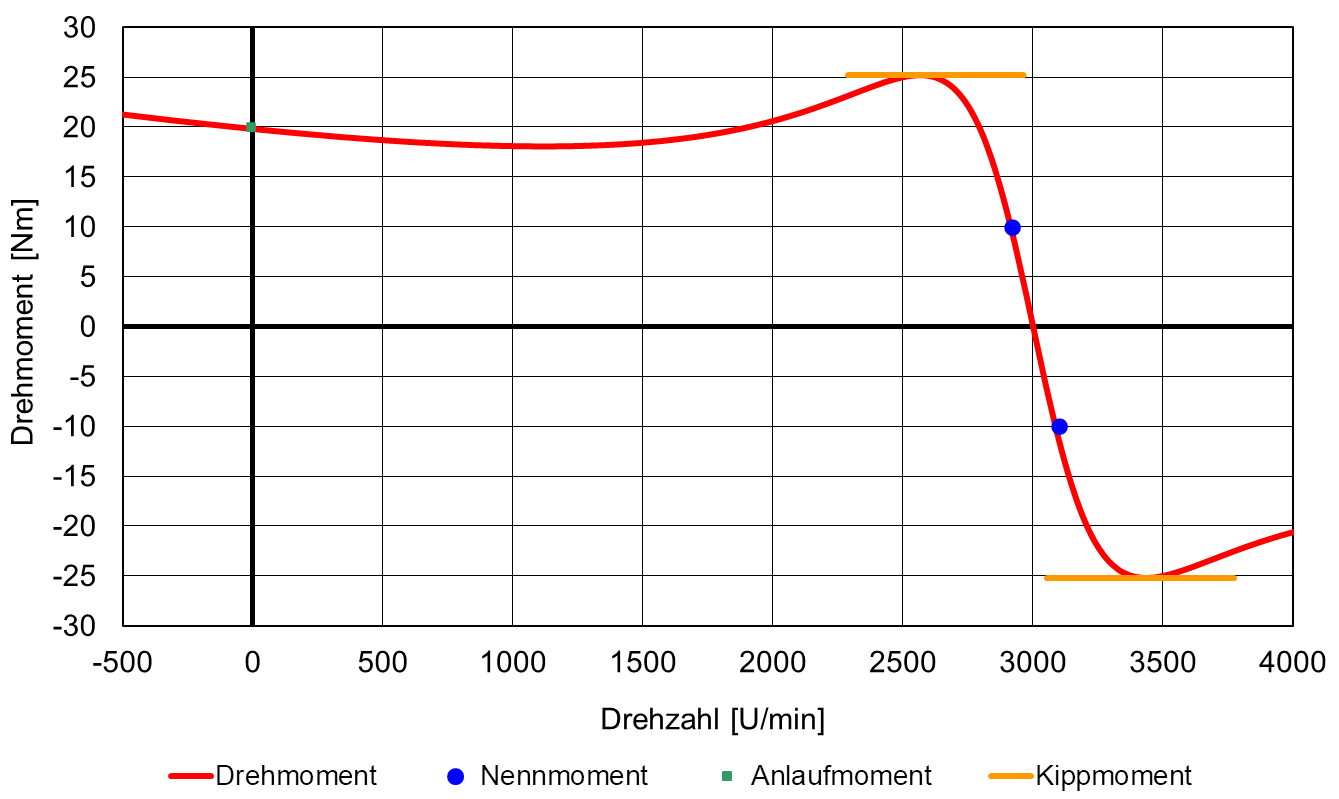

Antriebstechnik

Elektromotoren haben, verglichen mit anderen Maschinen einen sehr guten Wirkungsgrad, trotzdem gibt es auch hier Energiesparmöglichkeiten. Der Asynchronmotor ist der am häufigsten eingesetzte Industriemotor. Er ist günstig, robust und kann selber am Stromnetz anlaufen. Der Asynchronmotor hat seinen Namen von der Tatsache, dass er sich nicht synchron mit der Netzfrequenz, sondern etwas langsamer dreht. Je grösser dieser Schlupf wird, desto grösser ist sein Drehmoment, bis es hinter dem Kippmoment wieder abnimmt und der Motorschutz ausgelöst wird.

Im Betriebspunkt gibt der Asynchronmotor bei seiner Nenndrehzahl seine Nennleistung ab. Diese Daten sind auf dem Typenschild zu finden. Der 2-polige Asynchronmotor erreicht am Stromnetz die höchste Drehzahl mit knapp 3000 U/min. Für höhere Drehzahlen ist entweder ein Getriebe, ein Frequenzumformer oder ein Gleichstromantrieb erforderlich. Je höher die Polzahl ist, desto tiefer ist die Nenndrehzahl. Bei 6, 8 und mehrpoligen Ausführungen wird der Motor für die gleiche Leistung immer grösser und teurer.

Je höher die Motorleistung ist, desto besser wird der Wirkungsgrad. Bei Antrieben mit hoher Laufzeit (Ventilatormotoren, Pumpenmotoren …) lohnt sich die Auswahl nach dem Wirkungsgrad innerhalb eines Jahres. Am besten sind die Asynchronmotoren der Effizienzklasse IE4.

Mit einem Frequenzumrichter kann der Asynchronmotor auch mit anderen Frequenzen als der Netzfrequenz von 50 Hz gespiesen werden. Über Tasten, ein Potentiometer oder von einer Steuerung kann die Drehzahl von etwa 5 % bis auf über 100 % der Nenndrehzahl stufenlos eingestellt werden. Bei Antriebsaufgaben mit lange andauernden tiefen Drehzahlen und hohem Drehmoment (zum Beispiel Förderband) muss ein oberflächengekühlter oder fremdbelüfteter Motor eingesetzt werden. Der eingebaute Lüfter eines Standardmotors würde bei den tiefen Drehzahlen zu wenig Wärme abführen. Bei Ventilatorantrieben sind tiefe Drehzahlen kein Problem, weil dort kein hohes Moment gefordert wird.

Der Preis eines Motors hängt von seiner Grösse und somit vom Nenndrehmoment ab. Für 2 und 4-polige Asynchronmotoren kann als Richtwert 100 Franken pro kW angenommen werden. Ein entsprechender Frequenzumrichter kostet etwa das Doppelte.

Bei Arbeitsmaschinen mit langsamen Drehzahländerungen gilt die Anlaufbedingung, dass über den ganzen Drehzahlbereich das Lastmoment nicht grösser als das Antriebsmoment sein darf. Wenn das Losbrechmoment (die Haftreibung) nicht grösser als das Anlaufmoment ist, sind keine Anlaufschwierigkeiten zu erwarten. Ein hohes Losbrechmoment kann den Motor blockieren. Bei hohen Lastmomenten im Bereich des Motoranlaufmomentes nützt bei Asynchronmotoren ein Sanftanlaufgerät nicht viel, denn der Motor beschleunigt erst, wenn er genug Spannung hat, um das Losbrechmoment zu überwinden. Mit einem modernen Frequenzumrichter steht aber schon beim Start ein hohes Drehmoment zur Verfügung.

Ein Asynchronmotor, der direkt oder mit einem Softstarter ans Netz geschaltet wird, erhitzt sich beim Hochfahren mit der Energie, welche der Rotationsenergie des Rotors und der Last entspricht. In den Datenblättern von Standardmotoren ist die zulässige Anzahl Leerumschaltungen pro Stunde angegeben. Verschiedene Lieferanten verfügen auch über entsprechende Dimensionierungsprogramme. Kleine Asynchronmotoren können viel mehr Schaltungen (einige pro Sekunde) als grosse (einige pro Stunde) verkraften. Beim Betrieb mit einem Frequenzumrichter hat der Motor einen beschränkten Schlupf und kann viel häufiger geschaltet werden.

Bei Pausen abschalten rentiert: Das Abschalten einer Maschine lohnt sich, wenn die Pause grösser als die 5-fache Hochlaufzeit ist. Wenn eine Walze innerhalb von 2 Sekunden auf Touren ist, lohnt sich das Abschalten bei einer Pause ab 10 Sekunden. Der Anlaufstrom wirkt sich nicht auf die vom EW verrechnete Spitzenleistung aus (Mittelwert während 15 Minuten).

Asynchronmotoren, welche oft ohne Last laufen, können in dieser Zeit auch in der Sternschaltung betrieben werden. Durch die tiefere Klemmenspannung sind die Motorenverluste um etwa 30 % kleiner. Es gibt auch so genannte „Energy-Saver“ welche im Teillastbereich mit einem Phasenanschnittgerät die Spannung reduzieren. Die Investitionen werden nur in besonderen Fällen durch die Energieeinsparung bezahlt.

Die Drehmomentanpassung an die Last ist mit einem Getriebe meistens günstiger als mit einem grossen Motor. Ein Getriebe hat ein Reibungsmoment, welches von der übertragenen Leistung wenig abhängig ist. Der Wirkungsgrad eines Motors oder eines Getriebes bezieht sich auf die Nennleistung. Im Teillastbereich oder bei tieferen Drehzahlen ist der Wirkungsgrad schlechter. Antriebskomponenten mit einer hohen Laufzeit sollten mit energie-effizienten Getriebetypen ausgerüstet sein. Als besonders schlecht sind die in der Anschaffung günstigen Schneckengetriebe zu erwähnen, welche im Kilowattbereich mehr als die Hälfte der aufgenommenen Leistung verheizen.

Pumpen und Gebläse

Bei der Textilveredlung entfällt ein grosser Anteil des Stromverbrauchs auf Pumpen und Gebläse. In Rohrleitungen nimmt der Druckabfall quadratisch mit der Strömungsgeschwindigkeit zu. Das heisst, der Leistungsbedarf (Fördermenge mal Druckabfall) steigt in der dritten Potenz mit der Fördermenge.

Bei der Auswahl von Pumpen und Ventilatoren sind die erforderlichen Nenndaten (Fördermenge und Druck) wie bei den Elektromotoren sorgfältig zu berücksichtigen. Eine zu grosse Anlage kostet mehr und hat einen schlechteren Wirkungsgrad im Teillastbereich als die gerade richtige Anlage. Je nach Typ und Hersteller gibt es erhebliche Unterschiede im Wirkungsgrad. Die Stromkosten sind schon nach ein paar Monaten Betrieb höher als die Anschaffungskosten einer Pumpe oder eines Gebläses (z.B. Eine 11 kW Pumpe kostet 3000 Franken und verbraucht pro Betriebsstunde Strom für mehr als 1 Franken).

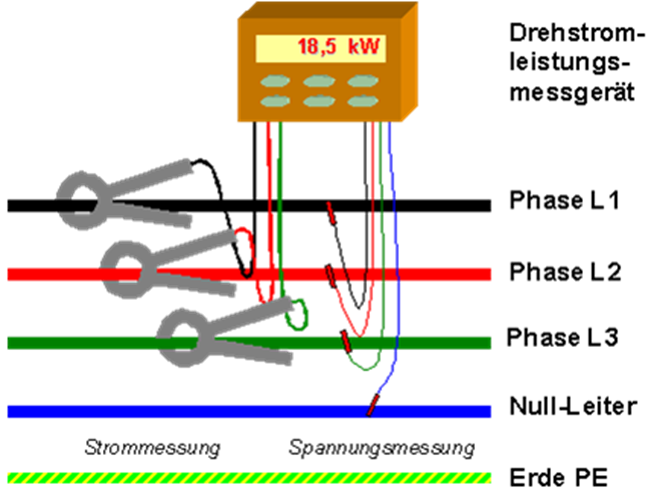

Messtechnik

Die Messung der elektrischen Leistung ist ein wichtiges Element einer genauen Energieanalyse. Bei Maschinen und Anlagen können der wirkliche Energieverbrauch und die eventuellen Einsparmöglichkeiten nur mit einer Messung bestimmt werden. Aus der Messung der Motorenströme kann die Aufnahmeleistung von Maschinen nur ungenau bestimmt werden, weil sich im Teillastbereich der Leistungsfaktor (cosinus phi) erheblich verschlechtert. Ein fest installiertes Gerät kostet etwa 300 Franken, ein mobiles einphasiges Leistungsmessgerät rund 1000 Franken.

Die Messung des Wärmeverbrauchs ist aufwendiger als die des Elektrizitätsverbrauchs. Es braucht eine Temperaturmessung im Vor- und Rücklauf sowie eine Durchflussmessung in einem längeren geraden Rohrabschnitt. Je nach Temperaturniveau und Rohrquerschnitt kosten solche Geräte ab 1000 Franken aufwärts. Auch bei der Wärmemessung kann mit mobilen Geräten eine Momentaufnahme erfolgen. Anstelle einer fest eingebauten Durchflussmessung wird aussen an einem geraden Rohrleitungsabschnitt ohne Wärmedämmung ein mobiles Ultraschallmessgerät aufgesetzt.

Die berührungslose Messung von Oberflächentemperaturen kann punktuell mit einem Infrarotsensor (Kosten bis 100 Franken) oder übersichtlich mit einer Wärmebildkamera (Kosten weniger als 1000 Franken) erfolgen. Da die Strahlungsintensität von der Temperatur des strahlenden Körpers abhängt, lassen sich den von der Kamera erfassten Signalen entsprechende Temperaturen zuordnen. Diese werden dann auf dem Thermogramm durch unterschiedliche Farben oder Grautöne sichtbar gemacht (zum Beispiel hell entspricht „warm“, dunkel entspricht „kalt“). Die Thermografie ist nun in der Lage, diese Thermogramme richtig zu deuten und zum Beispiel so genannte Wärmebrücken an Aussenwänden von Gebäuden zu erkennen und deren genaue Lage zu ermitteln. Weiterhin können beispielsweise an Dampf- und Heisswasserleitungen sowie thermischen Apparaten defekte Wärmedämmungen und Leckagen geortet werden. Im Maschinenbau können heisslaufende Lager, Führungen, Getriebe und Motoren vor einem Ausfall erkannt werden.

Literatur

- Dubbel H.: Taschenbuch für den Maschinenbau. ISBN 3-540-57650-9. Berlin: Springer 1995

- Recknagel H.: Taschenbuch für Heizung + Klimatechnik. ISBN 3-486-26450-8. München: Oldenbourg Industrieverlag 2000

- Kruska M., Meyer J., Elsasser N., Trautmann A., Weber P., Mac T.: Rationelle Energienutzung in der Textilindustrie. ISBN 3-528-03178-6. Braunschweig: Vieweg 2001

- EnviroTex GmbH: CO2-Minderungspoteniale in der Textilindustrie. Augsburg: Bayrisches Landesamt für Umweltschutz 2000