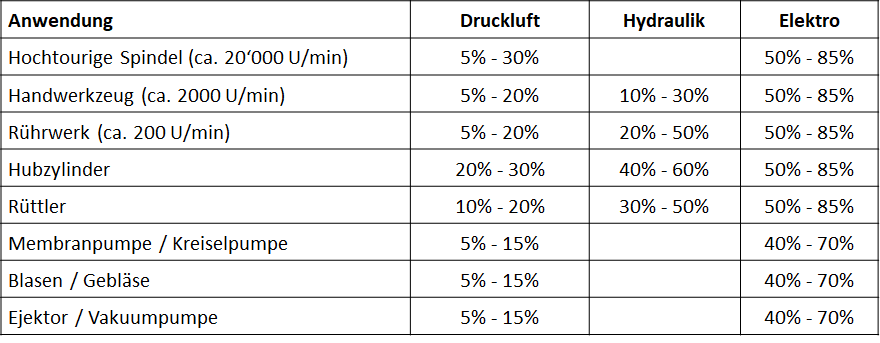

Druckluft wird in vielen Gewerbe- und Industriebetrieben für Anlagen, Maschinen und Werkzeuge benötigt. Druckluftkomponenten sind günstig, einfach, robust, kompakt und fehlertolerant. Druckluft ist aber ein teurer Energieträger, denn viele Druckluftanwendungen haben einen sehr bescheidenen Wirkungsgrad. Schon bei der Bereitstellung von Druckluft im Kompressorraum geht die Hälfte der Energie verloren. Die besten Druckluftwerkzeuge haben einen Wirkungsgrad um 50 %. So gehen bis zum eigentlichen Prozess 75 bis 95 % der ursprünglich elektrischen Energie verloren.

Gesamtwirkungsgrad von Druckluftanwendungen

Für viele Druckluftanwendungen gibt es energieeffizientere Alternativen.

Es gibt nur wenig Druckluftanwendungen ohne Alternativen wie das Aufpumpen von Pneus oder PET-Flaschen oder das Füllen von Druckbehältern.

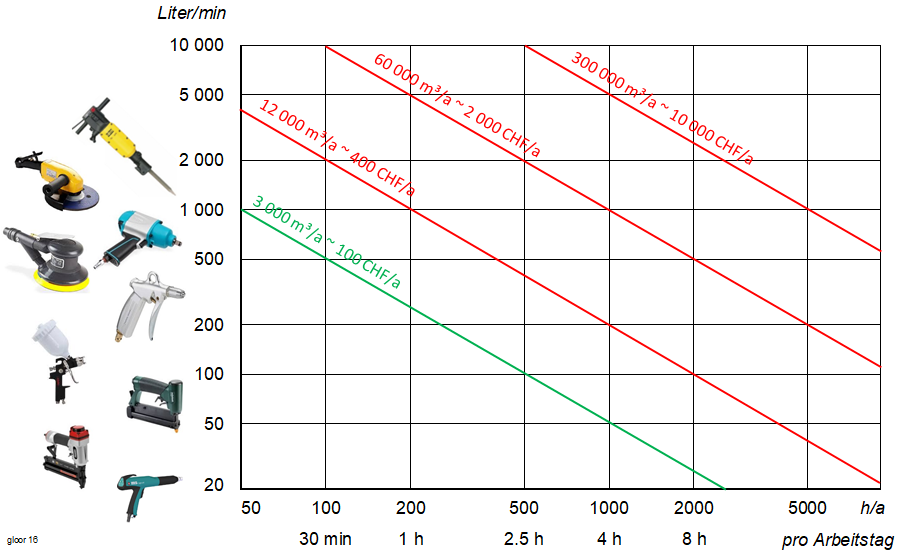

Nutzungsdauer Druckluftwerkzeuge

Energie ist Leistung mal Zeit. Je mehr Luft eine Druckluftwerkzeug benötigt und je länger es in Betrieb ist, des höher ist der Energieverbrauch und desto wirtschaftlicher ist auch der Ersatz mit einem elektrisch betriebenen Werkzeug.

Für druckluftbetriebene Handwerkzeuge wie Schleif- und Bohrmaschinen gibt es elektrische Handgeräte. Wenn eine hohe Standzeit und ein geringes Gewicht erforderlich ist, dann gibt es auch Geräte mit flexibler Welle.

Druckluftzylinder

Druckluftzylinder werden in vielen Maschinen oder Stellelementen (Ventile, Fenster ...) eingesetzt. Wenn der Zylinderkolben nur wenige Bewegungen pro Stunde durchführt und die Zuleitung dicht ist, dann benötigt er nicht viel Energie.

Rechenbeispiel für einen Druckluftzylinder

- Volumen = 1 Liter, Druck = 4 bar

- Luftverbrauch = 10 Liter pro Zyklus

- 10 Zyklen pro Minute = 100 Liter pro Minute (0.7 kW Kompressorleistung)

- 2000 Betriebsstunden pro Jahr = 1400 kWh/a (200 Franken pro Jahr)

Optimierungsmöglichkeiten bei Druckluftzylinder

- Dichtigkeit prüfen in Position "Auf" und "Zu".

- Druck und Zylindergrösse anpassen. Die Kraft ist Druck mal Querschnitt. Wenn nur wegen einem oder wenigen Druckluftzylindern ein hoher Netzdruck erforderlich ist, dann würde sich ein Zylinder mit grösserem Durchmesser lohnen. Dann könnte der Netzdruck gesenkt werden. Als Alternative gibt es Druckluftverstärker für Anwendungen mit geringem Luftverbrauch.

- Einsparungen beim Rückhub. Zum einen gibt es Zylinder mit Feder für den Rückhub und Ventile bei welcher der Rückhub mit einem geringern Druck erfolgt und somit weniger Luft benötigt wird.

- Zuleitungsvolumen. Da die Ventile meistens nicht direkt beim Druckluftzylinder sind, wird bei jeder Aktivierung auch für das Schlauchvolumen Druckluft benötigt. Kurze Schläuche mit kleinem Querschnitt haben ein kleines Volumen.

- Ersatz durch elektrisch betriebenen Aktor. Wenn die ganze Druckluftanlage nur wegen einem oder wenigen Druckluftzylindern rund um die Uhr läuft (Beispiel: pneumatisch betriebene Klappe bei einer Lüftungsanlage), dann lohnt sich der der Ersatz mit einem elektrisch betriebenen Stellantrieb.

- Linearantieb. Bei Druckluftzylindern, welche im Sekundentakt oder noch häufiger arbeiten, wie sie zum Beispiel bei Verpackungsmaschinen, sollten durch elektrische Linearantriebe ersetzt werden.

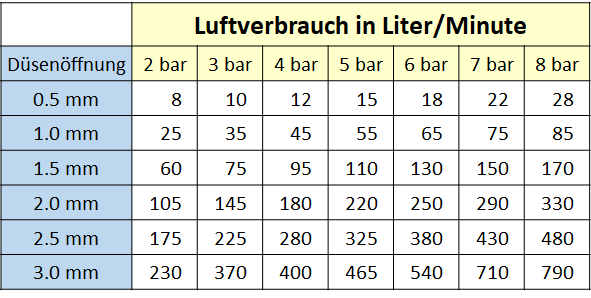

Blasdüsen

Blaspistolen aber auch fest installierte Reinigungsdüsen sind in vielen Produktionsanlagen anzutreffen. Mit einem elektrisch betriebenen Gebläse würde in den meisten Fällen die gleiche Wirkung mit fünfmal weniger Energieaufwand erzielt werden. Bei hohen Betriebszeiten lohnt sich die Mehrkosten für das Gebläse.

Optimierungsmöglichkeiten bei Blasdüsen

- Optimierung Düsenform, Düsengrösse, Druck, Blasrichtung, Abstand

- Schaltventil nahe an Düse, Schaltzeit minimieren (oft reicht ein Impuls)

- Ersatz durch Gebläse (Beispiel Autowaschanlage)

Beispiele spezieller Druckluftanwendungen

Hier werden 3 Beispiele von speziellen Druckluftanwendungen gezeigt und erklärt, wie man sie energieeffizienter machen kann.

Filterabreinigung

Bei Absauganlagen wird die angesaugte Luft mit Filtern vom Dreck befreit. Dieser Dreck bleibt an der Filteroberfläche haften und dieser Filterkuchen wird über die Betriebsdauer immer dicker, womit auch der Druckabfall über den Filter grösser wird und bei ungeregelten Systemen weniger Luft abgesaugt wird. In vielen Filteranlagen hat es in den Filterpatronen eine Blasdüse, welche mit einem Druckstoss die Patrone etwas ausbeult und so den Filterkuchen abwirft. Oft wird in festen relativ kurzen Zeitabständen der Blasimpuls ausgelöst, zusätzlich ist die Impulsdauer meistens viel länger als nötig.

Optimierung bei der Filterabreinigung

- Impulszeit verkürzen (0.1 s)

- Weniger Abreinigungszyklen

- Auslösung nach Überschreiten des eingestellten zulässigen Druckverlustes über den Filtern (nicht nach Zeit) oder nach Betriebsende

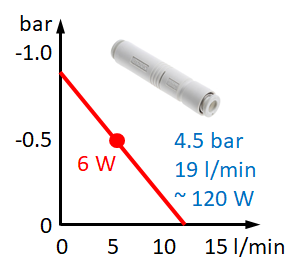

Vakuumejektor

Mit Druckluft kann man Unterdruck (Vakuum) erzeugen. Im Vakuumejektor wird Druckluft durch eine Düse geblasen wobei um den Luftstrahl herum ein Unterdruck entsteht. So kann mit wenig Aufwand und somit mit einem kostengünstigen Gerät Vakuum erzeugt werden. Wenn viel Vakuum für lange Zeit gebraucht wird, verursacht der hohe Luftverbrauch hohe grossen Kosten und eine Optimierung ist zu prüfen.

Optimierung beim Vakuumejektor

- Absperrbare Ventile für nichtporöse Werkstücke

- Mehrstufige Ejektoren

- Gebläse oder Vakuumpumpen einsetzen

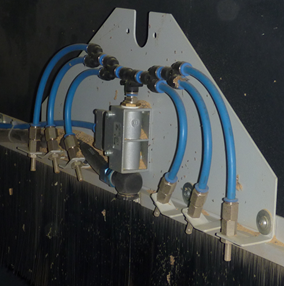

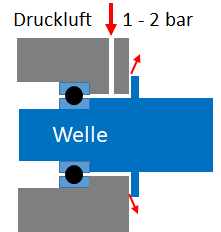

Sperrluft

In Werkzeugmaschinen werden hochtourige Antriebsmotoren (Spindeln) ohne Gummidichtung eingesetzt. Damit kein Dreck (Späne, Schneideöl) in die Spindel gelangen kann, wird die Spindel an das Druckluftnetz angeschlossen. Die rund um die Welle austretende Luft (Sperrluft oder Spühlluft genannt), verhindert das Eindringen von Dreck.

Optimierung bei der Sperrluft

- Geometrie und Druck optimieren

- Abschalten ausserhalb Betriebszeit

- An eigenes 2 bar Netz anschliessen